孤东油田油藏为氯化钙与氯化镁水型,矿化度极高,在15000mg/l左右,富含H2S、CO2酸性气体,使得井下油管、抽油杆腐蚀特别严重,造成生产周期缩短,严重影响油田的发展。

1 孤东油田腐蚀机理分析

1.1地层水的高矿化度是造成腐蚀的主要原因

孤东油田采出水的矿化度平均为10000mg/L。随着水中含盐量的增多,水的导电性增强,会加剧金属的腐蚀。随着盐含量的增加溶液的导电性增加,使腐蚀速度增大;由于氧的溶解度减小,使腐蚀速度降低,腐蚀速度出现一个最高值。

1.2含H2S、CO2等酸性腐蚀气体,是造成腐蚀的重要原因

酸性气体因溶于水而会降低水的pH值,加速了铁的腐蚀。在中性或酸性水中,H2S大部分分解成S2-,S2-与Fe2+反应可形成黑色不溶于水的FeS沉淀物,促使阳极反应不断进行,加重了铁的腐蚀。在碱性条件下,水中的H2S主要以分子形式存在,对腐蚀影响不大。C02因溶于水中形成碳酸,使水的pH值降低,增加了氢去极化腐蚀的可能性,从而加速了铁的腐蚀。CO2腐蚀电化学反应式如下:

阴极反应: 2H++2e→H2↑ 阳极反应: Fe-2e→Fe2+

CO2 + H2O = H2CO3 HCO3- + H+

H2O H+ + OH- Fe +2HCO3-+2H+→ Fe(HCO3)2 +H2↑

Fe(HCO3)2=FeCO3↓+CO2+H2O CO2生成的碳酸可直接腐蚀井内油管、杆,其反应为:Fe+H2CO3 = FeCO3↓ + H2↑

H2S腐蚀电化学反应方程式如下:阳极反应: Fe+H2S+H2O=Fe(HS-)吸咐+H3O + 阴极反应: Fe+HS -→ Fe(HS -)吸附

在阴极反应中,硫化氢一般不直接参加反应,只是作为加速氢离子放电的催化剂.被还原的氢原子一部分再化合,另一部分则扩散并逐步聚集于应力集中处或金属缺陷处,产生氢脆。

1.3溶解氧的影响

氧是一种去极化剂,能加速金属的腐蚀过程。随着溶解氧浓度的增大,氧的极限扩散电流密度将增大,氧离子化反应的速度也将加快,因而氧去极化腐蚀的速度要随之增大。但当氧浓度大到一定程度时,其腐蚀电流增大到腐蚀金属的致钝电流而使金属由活性溶解状态转为钝化状态时,则金属的腐蚀速度将要显著降低。溶解氧对金属腐蚀往往有着相反的双重影响。耗氧电化学反应式如下:

阳极反应:Fe→Fe2++2e 阴极反应:1/2O2+H2O+2e→2OH- 再与H2S反应:H2S+FeO→H2O+FeS↓

1.4管材偏磨的影响

机械采油系统受力极其复杂,导致油管、抽油杆发生多种形式的弯曲,使其表面相互摩擦,最终造成表面防腐涂层的破坏,加剧了管材腐蚀老化的速度。防腐除了改换材质,提高其对腐蚀性液体、气体的耐受能力外,防止管柱的偏磨也是防腐的重要手段之一。

2 防腐技术的现场应用

2.1缓蚀剂的组成

针对孤东油田流体的性质、特点和产生腐蚀的主要原因,通过室内实验,筛选出较好的液体缓蚀剂,然后利用某些在水中溶解度小或吸附量大的粘合剂作为载体,再添加多种适量的增效剂和填充剂,从而合成MYD-5型固体缓蚀剂,密度为1.7g/cm3左右。液体缓蚀剂:粘合剂:增效剂:填充剂的质量比例为11.5%:0.6%:2.3%:85.6%。MYD-5型缓蚀剂用于降低H2S和CO2的浓度以降低反应速度,该药剂会在金属表面形成一层致密的保护膜,起到减少与溶解氧的接触。利用室内挂片法,测得该缓蚀剂的缓蚀率为78.6%。

2.2现场施工方案的设计、实施

MYD-5型缓蚀剂主要采用管载井下储积的方法,使用量根据预测的油井产液量计算确定。根据产液量的大小,确定所需装载容积V、所需的填装管的理论长度LL和实际长度LS。

2.3使用范围和条件

①选用油井要求固井质量好,井内无油层严重窜漏,套管损坏无变形等现象。②工作温度≤300℃。③原油粘度不宜超过2000mp.S。④油井含砂量要求小于4.0%(若含砂大于4.0%要采用油层防砂措施)。⑤有一定的地层能量和供液能力。⑥液量40--100m3/d左右。

2.4施工管柱设计

采用药剂防腐的井筒内从上到下依次为:双公丝堵+药物筛管+加药管+药物筛管+十字架丝堵,由于最底层为十字架丝堵,化学药物更加容易溶解,增强了防腐效果。

2.5防腐工艺措施的应用

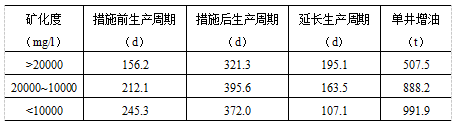

现场实施的22井次中,有效率为100%,平均延长油井生产周期158.6天,平均单井累计增油724.9 t。(1)单层实施13井次,多层实施9井次。(2)从油层厚度情况看,厚度小于5m的10井次,厚度在5-10m之间的8井次,厚度大于10m的4井次。油层厚度越大,延长生产周期越长,单井增油越多。(3)从油层埋藏深度来看,东营组和沙河街的防腐效果明显好于馆陶组的效果。油层埋藏深度越深,防腐效果越好。(4)矿化度大于20000mg/L的13口,矿化度在20000-10000mg/L的7口,矿化度小于10000mg/L的2口(表1)。地层水矿化度越高,防腐效果越好。

表1 不同矿化度延长生产周期对比表

3 结论和认识

3 结论和认识

(1)MYD-5型缓蚀剂的缓蚀率在75%以上,具有缓慢释放的特点,现场主要采用管载井下储积的方法。

(2)通过对试验的22井次进行适应性分析,可以看出,药剂的有效率为100%,延长了油井的生产周期平均在150天以上,平均单井累计增油700t以上。并且,油层厚度越大,埋藏深度越深,地层水矿化度越高,防腐效果越好。

参考文献:

[1] 涂湘缃主编《实用防腐蚀工程施工手册》,化学工业出版社。

作者简介:葛锋,男,1978年6月20日出生,工程师,从事油田井下作业工作。