引言

随着复合材料制造技术的不断发展,复合材料以其高比强度、高比模量、优异的耐腐蚀和抗疲劳性能、良好的可设计性而在航空、航天制造业得到越来越广泛的应用。 [1]但同时,复合材料成型工艺相对复杂且成本较高,异型零件在复杂的成型过程中易出现产品质量问题,成型工艺方法的局限性又限制了复合材料的广泛应用。目前真空袋-热压罐法因成型工艺灵活、可制造形状复杂的零件而被广泛应用于复合材料飞机结构成型中。

为了提高飞机性能,减少飞机自重,多下陷非等厚结构为航空领域中复合材料零件常见的结构形式。与等厚零件相比,非等厚零件在厚度变化区存在树脂压力梯度,是分层、空隙密集内部质量缺陷发生的主要区域。[2]为了保证多下陷非等厚结构零件的表面质量和内部质量,本文通过选用合适的固化盖板,并完善固化盖板的结构形式,深入探讨了多下陷非等厚结构复合材料零件的制造方法。

1.结构分析

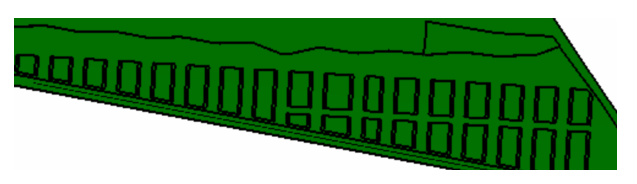

研究的典型零件长度约3800mm,宽度约2000mm,零件为非等厚结构,贴袋面存在几十处下陷区,零件最厚处4.8mm,最薄处1.68mm,下陷台阶处最大厚度差2.4mm。零件存在较长下陷两处,长度约为3100mm和2600mm。零件局部结构示意图如图1所示。零件主材料为碳纤维树脂基预浸料。

图1 零件结构示意图

2.制造方案

因零件贴袋面结构复杂,且零件较厚,零件采用手工铺叠的方式,通过真空袋-热压罐法固化成型。

3.技术难点

非等厚结构零件在变厚区由于存在树脂压力梯度,树脂在该处的流动既有垂直于零件方向流进吸胶层的方式,又有在零件内部平行于纤维方向的流出。因此,非等厚结构零件在固化过程中的均匀传压显得尤为重要。为了达到固化过程中均匀传压的效果,以保证零件的表面质量和内部质量,在固化过程中需配套使用匀压盖板。在实际生产过程中,匀压盖板较软会导致零件表面出现皱褶等表面质量问题;盖板较硬则难以保证零件下陷处盖板与零件的良好配合,易出现盖板架桥问题从而导致零件内部出现分层或者空隙密集等内部质量缺陷。

4.解决措施

4.1固化盖板选择

为了保证零件的表面质量和内部质量,选用未硫化橡胶中间夹碳纤维预浸料经高温硫化后的结构形式作为零件固化时使用的盖板。选用合适比例的未硫化橡胶和碳纤维预浸料,可以得到刚度适宜的匀压盖板,保证固化过程中盖板和零件的较好配合和传压均匀。使用这种整体结构的软盖板,盖板成型过程简单,当零件所用的预浸料工艺性能良好时,可以满足研究的多下陷典型零件成型过程中对于压力传递和表面质量保证的需求,零件质量合格。但在实际生产过程中存在预浸料工艺性能不稳定的情况,此时在零件固化过程中,厚度变化下陷区对盖板与零件之间的配合协调性要求较高。盖板中碳纤维的加入使盖板刚度增大,易出现在下陷区因盖板压力传递不均匀造成固化后下陷区出现分层或空隙密集内部质量缺陷。

4.2固化盖板优化

(1)初期工艺方案:

为了降低固化盖板在零件下陷区域的刚度,研究初期将已硫化完成的盖板去除零件下陷区域位置处的碳纤维预浸料,每次盖板使用时,将去除碳纤维预浸料的位置用未硫化橡胶填充占位,以降低固化盖板的刚度,保证盖板使用过程中与零件配合关系良好。使用该方案后解决了零件与固化盖板的配合问题,提高了零件内部质量,但是零件表面质量欠佳,在盖板结构过渡区域零件表面易出现阶差问题。

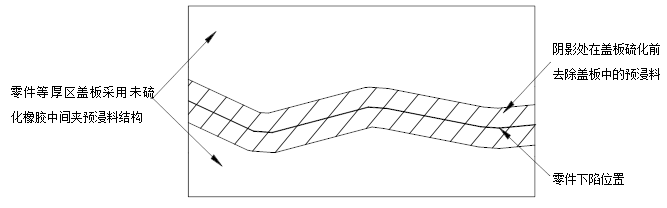

(2)最终工艺方案:

针对上述问题,将去除碳纤维预浸料这一操作更改为制作固化盖板时,即在制作盖板时在零件下陷区域去除碳纤维预浸料,在该区域放置未硫化橡胶,而后进行硫化。通过对初期工艺方案的完善,既保证了零件表面质量又提高了产品内部质量。另外,在实际操作过程中,严格规范零件固化匀压盖板的可用状况,限定盖板的使用次数,避免盖板长期使用后老化、收缩导致盖板与零件结构不匹配。

图1 固化盖板优化后结构示意图

结论

1)多下陷非等厚结构零件固化时可选用未硫化橡胶中间夹碳纤维预浸料的结构形式作为固化盖板;

2)在盖板硫化前去除零件下陷位置的碳纤维预浸料,可以保证固化盖板与零件的协调配合,改善零件表面质量和内部质量。

参考文献

[1]陈绍杰.我国先进复合材料产事业发展[J].玻璃钢,2014(1):13-26.

[2]程文礼,邱启艳等.热压罐复合材料工程制造主要缺陷研究[C].第17届全国复合材料学术会议论文,2012:583-587.

作者简介:吕永慧(1991—)女,工程师,硕士研究生,研究方向:复合材料成型工艺,E-mail:lvyonghui1991@126.com