1 引言

航空类产品装配特别是卧式装配过程中,在复合材料成型脱模、装配下架清洗去毛刺、上表面壁板上架等位置,均存在壁板结构的翻转、升降等工序动作。由于壁板截面尺寸大、厚度尺寸薄,翻转过程需要保证壁板形状的稳定,所以复合材料壁板翻转一直是个难题,目前大多复材壁板翻转采用翻转吊挂、吊带结合托架、人工辅助多动作完成翻转,辅助动作和辅助工序较多,同时因为壁板外廓尺寸不一、曲率大小不一、翻转高度不一、翻转升降工序组合不一,翻转结构和装备很难统一,针对航空类产品壁板单一性非常强[1-3]。考虑到航空类产品批量少、构型多,基于降低成本、提高生产效率、节省周期等因素,研究合理的通用的柔性复合材料壁板自动翻转装备是航空制造必然面临的技术难关。

2 总体方案

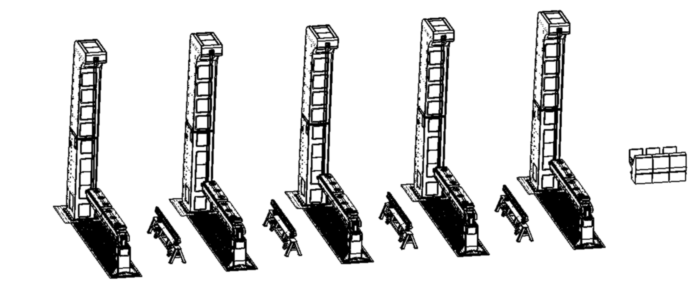

为解决上述问题进行了技术研究与装备设计工作,复合材料壁板自动翻转装置(如图1)结构包含多组翻转装置、可移动托架和控制系统,每组翻转装置包括钢索驱动立柱、地面移动装置、翻转调姿梁、地沟盖板,地面移动装置布置于地坑中,钢索驱动立柱布置于地坑端头位置并与地面垂直,翻转调姿梁高于地面且与地坑平行,一端与地面移动装置铰接,另一端与钢索驱动立柱钢索连接,地沟盖板布置于地坑上表面,多组翻转装置并排布置且相互平行,可移动托架布置于多组翻转装置间隔处且与翻转装置中地面移动装置平行,壁板水平初始固定在翻转调姿梁上,钢索驱动立柱上的钢索回收同时地面移动装置向钢索驱动立柱方向移动,驱动翻转调姿梁及其上的壁板翻转直至竖直状态,钢索驱动立柱上的钢索下放,驱动翻转调姿梁及其上的壁板继续翻转直至水平状态,壁板水平放置于可移动托架上,翻转调姿梁与壁板分离,钢索驱动立柱上的钢索回收,带动翻转调姿梁向上翻转90°,完成壁板的180°自动翻转。

图1 复合材料壁板自动翻转装置

3 翻转调姿梁

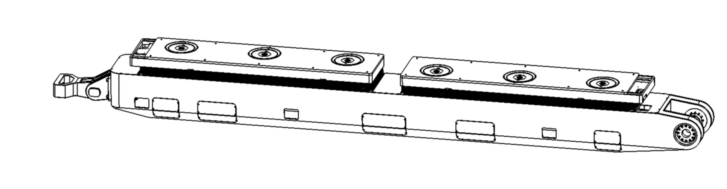

翻转调姿梁利用了剪叉式调姿与点阵式吸附技术相结合实现了对于不同型面复合材料壁板的快速随型与夹持固定,其结构主要包括梁框架、调姿机构、防护罩、维护盖板、电气元件,梁框架主体为半封闭式长条状板焊结构,两端头分别与壁板翻转工装连接,两组调姿机构嵌入并安装固定在梁框架中间层主承力板上,电气元件安装在梁框架下层结构中,维护盖板安装在梁框架下层开口处,防护罩顶部与调姿机构连接,底部与梁框架顶部开口处固定,控制系统控制多组翻转调姿梁调姿与壁板吸附固定,多组翻转调姿梁同步翻转将壁板翻转至所需姿态。梁框架包括梁吊点接头、焊接框架、轴承内圈固定件,焊接框架为半封闭式长条状板焊结构,长度方向一端头为平面与梁吊点接头连接固定,梁吊点接头与壁板翻转工装连接,另一端头为双插耳结构,通过两个轴承内圈固定件与壁板翻转工装中回转轴承内圈连接;焊接框架高度方向共分为两层,上层无顶板,下层为开有维护口盖的封闭腔体,中间为主承力板,两组调姿机构从焊接框架顶部嵌入安装固定在焊接框架主承力板上。

调姿机构包括底部固定座、顶部框架、夹持吸附组件、剪叉机构、导轨、真空传感器、聚氨酯垫,底部固定座为直梯状方钢焊接结构,底部有底座板与定位销,顶部有两块导轨安装板与一块安装固定板,调姿机构通过底部固定座上的定位销与底座板定位安装在梁框架主承力板上,两根导轨分别安装在底部固定座的导轨安装板上。两组剪叉机构对称布置在底部固定座上,其中一组剪叉机构的电机端固定座底部固定在调姿机构的底部固定座上,移动座固定在导轨滑块上;另一组剪叉机构的电机端固定座与移动座均固定于导轨滑块。顶部框架为矩形盒体板焊件,底部无封板,长边侧板上均布有真空传感器,剪叉机构中顶部框架安装座安装固定在顶部框架顶板下面,聚氨酯垫安装在顶部框架顶板上面,夹持吸附组件由上向下安装于顶部框架上。

图2 翻转调姿梁

4 翻转方法

基于上述装备技术支撑的复合材料壁板自动翻转方法,包含以下内容:

1)将壁板吊运至多组翻转调姿梁正上方并与其固定;

2)多组钢索驱动立柱中钢索带动多组翻转调姿梁以地面移动装置中回转轴承为转轴同步向上翻转的同时多组回转轴承在地面移动装置上同步做直线运动,使钢索始终垂直于地面,至翻转调姿梁竖直,完成壁板90°翻转;

3)回转轴承在地面移动装置静止不动,多组钢索驱动立柱中钢索放松使翻转调姿梁以地面移动装置中回转轴承为转轴同步向下翻转,完成壁板180°翻转。

5 结语

利用了钢索驱动与地面滑移同步控制这种刚、柔结合的方式实现了复合材料壁板90°及180°的翻转且将设备占地面积控制到了最小,保证了壁板的安全的同时节约了资源,其通用性强、相对成本低、全自动化等特点,对复合材料类的壁板翻转甚至普通的金属壁板翻转均具有普遍适用性。

参考文献

[1]许国康.大型飞机自动化装配技术.航空学报,2008,(3);734-739.

[2]良辰.飞机自动化装配技术及设备应用调查报告[J]. 航空制造技术,2011,19.

[3]郭洪杰.大型飞机柔性装配技术[J].航空制造技术,2010, 18.