某高速公路桥梁工程包含6座立交桥、9座大桥、1座中桥、1座天桥和1座匝道桥,采用预制梁施工。其中20m后张法预应力混凝土T梁224片,30mT梁825片,40mT梁126片。预制梁施工要遵循设计图纸和技术规范、工艺规程、验收标准等方面要求,结合本工程特点运用先进技术、工艺和设备,努力提高预制梁施工水平,确保优质高效完成施工任务。在这一过程中,BIM技术可以对施工全过程进行优化,确保钢筋加工绑扎、模板安装、混凝土浇筑等施工环节做到精准高效,全面提高预制梁施工水平。

1.BIM技术在预制梁施工中的应用思路

在高速公路桥梁工程预制梁施工中,面临预制梁场规划建设和预制梁生产工艺和施工控制三个方面的难题。第一,预制梁场规划建设要考虑钢筋加工区等不同生产加工区的有机衔接,确保各工序间不相互冲突影响;第二,预制梁生产工艺设计需要考虑的因素众多,稍有偏差会影响梁成型质量,导致施工过程中误差较大;第三,预制梁施工现场管理难度大,在实际施工中可能受交底不彻底等原因而出现一系列施工问题。BIM技术的应用要从解决工程建设中的现实难题出发,对预制梁施工全过程进行优化调整,确保预制梁场规划建设的合理性,提升生产工艺的科学性和精准度,并强化施工过程的可控制性。

1.1优化预制梁场规划设计

在预制梁场规划设计阶段,可利用BIM技术建立预制梁场模型,在三维状态下模拟预制梁生产、移运、车辆行走等工作路线,综合考虑空间利用、场内运输、建设经济、施工进度、施工安全等因素,对区域布置、行车路线等进行规划布置,以达到最佳的组合效果,避免作业时出现交叉碰撞问题,提升预制梁场的利用效率。比如制梁区根据预制梁总体数量和工期要求,对预制梁生产线科学布局,合理确定制梁台座的横向、纵向间距和台座与便道间距等以满足运输需要,根据制梁台座布置方式对每台生产线安装100t龙门吊和10t龙门吊,在龙门吊中间设滑轨线轨道架,等等。

1.2优化预制梁生产工艺

在预制梁设计阶段,利用BIM技术建立预制梁参数化模型,对预制梁生产工艺进行优化调整。可采用Autodesk Revit软件根据设计图纸建立预制梁横截面轮廓族,采用Dvnamo软件生成预制梁放样路径,精准建立预制梁模型并进行参数化,对设计图纸进行校核,提前发现设计中的问题,避免因图纸问题影响施工。比如可利用BIM技术对20mT梁模型进行绘制,利用Planbar软件绘制预应力钢束大样及T梁整体钢筋,查看预应力管道与钢筋之间位置关系,从而提前考虑是否存在以下问题:1、检查设计图纸钢筋是否满足保护层要求;2、各种类型钢筋错位搭接后是否影响梁体内其它构件;3、是否产生因钢筋过于密集导致布料孔及振捣棒布设困难;4、优化后的钢筋加工厂是否能够加工;5、钢筋加工精度是否能够满足要求,根据该考虑问题,将所有类型钢筋布置完成后,优化解决钢筋碰撞问题,做到钢筋零切割、零碰撞、零浪费,保证T梁达到完美受力水平,从而提高施工质量。

T梁钢筋预应力模型

1.3强化预制梁施工控制

在预制梁施工阶段,利用BIM技术可对预制梁施工进行仿真模拟,可细化主要技术要点,针对施工模拟中发现的问题和重难点,制定解决方案,通过反复模拟施工过程形成完善的预制梁施工体系。通过仿真模拟可以细化工序交接要求,为了施工过程中钢筋绑扎的更加顺畅及通过BIM技术优化的钢筋大样具体布设位置,对现场施工班组开展三维技术交底会。现场按图施工,问题率减少90%以上,帮助施工人员准确了解施工质量控制要点,避免因理解不清晰、经验不足等原因引起质量安全问题。同时,可借助BIM技术等加强施工控制,将监测到的数据导入有限元软件中,将实际施工情况与预期状态进行对比,及时发现偏差并采取措施进行调整,以保证预制梁施工质量安全。

T梁钢筋预应力三维技术交底

2.BIM技术在预制梁施工中的应用要点

BIM技术在预制梁施工中的应用关键在于对钢筋加工绑扎、模板安装、混凝土浇筑施工等过程进行优化,在预制梁加工过程中对出现的加工误差过大、弯钩角度控制不对等问题及时进行整改,保证预制梁施工质量。

2.1BIM技术在钢筋施工中的应用要点

针对钢筋加工绑扎,可利用BIM技术根据钢筋建模排布进行碰撞检查,对钢筋绑扎顺序进行优化,提高钢筋绑扎细部精度,对细部尺寸和形状进行适当调整,避免出现钢筋与波纹管交错冲突等问题。

在施工过程中,钢筋加工前统计所需的HRB400及HPB300钢筋重量和数量,对首批进场钢筋进行取样检验,确保钢筋抗拉强度、伸长率、冷弯等性能达标,检查钢筋表面无裂纹、锈坑等缺陷。利用BIM技术自动生成钢筋线材下料单,将钢筋按批号、规格、级别等技术要求分类有序堆放并进行标识。在钢筋绑扎时,以梁肋钢筋为例,在标记好钢筋位置和骨架纵向轴线后,使用全站仪配合钢尺标出主筋、变截面等位置,清洁底模后涂脱模剂,在底板放置垫块,在台座底模安放梁底主筋和箍筋。对于钢筋与波纹管冲突问题,按照波纹管、钢筋骨架、主筋、构造钢筋的避让原则调整钢筋位置,若波纹管与马蹄钢筋冲突需要对钢筋分段落加高且封闭成环,若与梁肋箍筋冲突需要对梁肋箍筋马蹄部分加宽封闭成环。

2.2BIM技术在模板安装中的应用要点

模板安装精度对预制梁施工偏差有着重要影响,可利用BIM技术对模板安装工艺进行优化调整,通过仿真模拟找出模板安装过程中可能遇到的问题,通过及时调整安装工艺避免问题的发生,指导模板安装施工的顺利进行。

在实际施工中,在制梁区配置100t和10t龙门吊,由人工配合龙门吊进行模板安装,吊装时坚持慢吊、轻放原则,避免模板受到碰撞而出现变形。需要对水平度、中线和垂直度加强“三点控制”,测量距离平面基点距离等数据形成空间坐标,借助BIM软件计算出匹配梁段、相邻预制件的空间坐标,由测量人员调整匹配梁位置达到预定坐标,使用桁车和吊具将钢筋骨架吊入模具中,然后调整模具。根据BIM软件模拟出的参数,输入模版角度调整系统以达到设定角度,从而实现对模板合模的数字化建造。

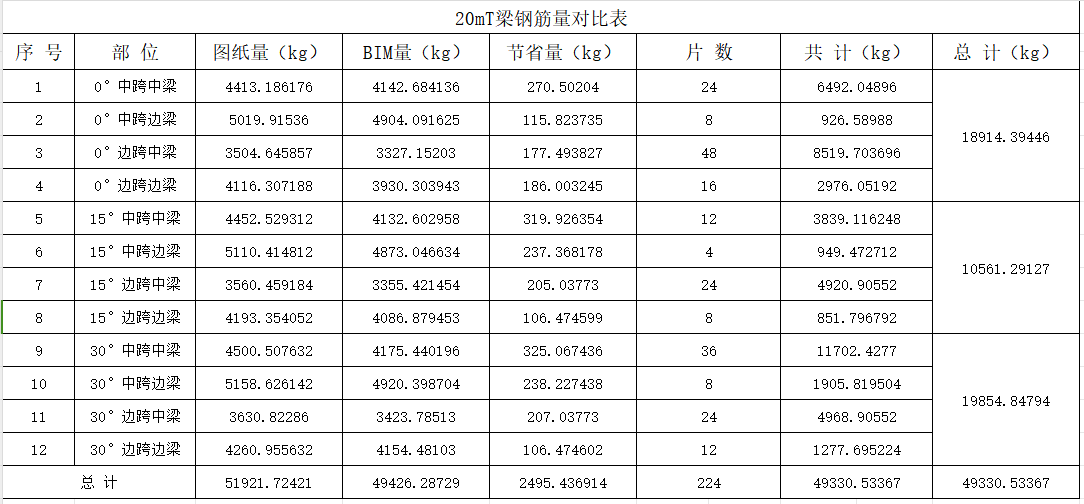

3.BIM技术在预制梁施工中产生的效益

通过优化后钢筋量与图纸钢筋量对比,224片20mT梁共计节约49.33吨;现场实际因模板问题和绑扎误差以及齿块钢筋过于密集,达不到振捣要求,手无法伸进钢筋内部作业,得到业主、设计、现场监理允许,在达到设计及规范要求前提下,对部分钢筋进行剔除,总计与图纸量相比节约钢筋84.09吨。

20mT梁钢筋量对比表

梁场自建成以来,利用BIM技术对梁场进行提前规划、模拟、优化,过程中发现问题并解决问题,避免了返工,节约了施工工期;对T梁的施工过程进行施工工艺模拟,提前发现可能出现的问题和施工难点,优化施工方案,通过模拟可以展示大概施工效果,让业主和施工单位更直观地了解施工方案及过程。在预制梁生产过程中接受了交通部、交通厅、地方政府、业主等多方检查,得到了检查方一致认可。

结语:

BIM技术在预制梁施工中的应用贯穿于预制梁场规划建设、预制梁设计和加工的全过程,可以有效解决钢筋碰撞等问题,确保生产工艺的科学性与可行性,指导预制梁加工。在实际施工中,应充分发挥BIM技术的优势,辅助钢筋加工、模板安装、混凝土施工等预制梁施工流程,实现预制梁数字化建造,提高施工质量和效率。

参考文献:

[1]李博文,徐军,方蕾.BIM 技术在节段梁预制施工全流程中的管理与应用[J].绿色建筑,2022,14(03):172-174+180.

[2]田建军.BIM+预制装配式全断面桩板路基施工工法[J].江西建材,2022(04):187-188+194.

[3]徐领,刘锦成,雷文斌.BIM在高速铁路预制装配连续梁中的应用研究[J].建筑技术开发,2020,47(10):89-90.

[4]白思敏,李松晏,秦传明等.基于BIM技术的预制梁中幕墙预埋件精准定位研究与应用[J].施工技术,2020,49(02):107-109.