引言

HACCP代表危害分析和关键控制点,在我国食品卫生立法体系中被定义为“食品安全控制系统”。它强调通过关键危害控制,在处理步骤中将危害降低或消除到最低水平,同时建立关键限度、监控程序、纠正措施、记录和验证。HACCP是基于我国标准操作程序、良好制造规范和良好卫生规范的质量保证方法的另一个特点。它有两个主要组成部分:危害分析和关键控制。危害分析主要是系统地识别和评估食品生产过程,并选择可能使食品安全的任何“生物”、“化学”和“物理”特征或因素。关键控制主要是基于危害分析的结果,制定和管理过程中的可控点或程序,以将最终产品的安全危害降至最低。

一、HACCP的应用

HACCP是世界公认的、有效的、可预防的食品卫生管理体系。目前,HACCP系统已被许多国家广泛采用,如美国、日本、英国和欧盟成员国,以及世界卫生组织、粮食及农业组织和食品法典委员会(CAC)等国际组织。在我国,出口产品必须符合鱼类和渔业产品法规规定的要求;因此,鱼类和渔业产品成为第一个需要执行强制性HACCP实践的食品行业。考虑到餐饮业的蓬勃发展和食物中毒事件的不断增加,行政院卫生部开始逐步推动HACCP实践的发展,从鼓励自愿应用到强制实施。如今,鱼和鱼制品、肉制品、饭盒和奶制品都需要执行强制性HACCP实践;与此同时,越来越多的食品加工制造商自愿申请HACCP认证。

由于2011年的增塑剂添加丑闻和2013年的马来酸事件,我国食品行业遭遇了严重危机,动摇了消费者对食品公司和政府监管机构的信心,造成了显著的声誉损失和经济损失。传统的质量保证方法,只需检查最终产品,已不能满足消费者的需求。实施HACCP有助于赢得消费者的信任,树立良好的企业形象。此外,美国、欧盟成员国和日本等许多国家对食品进口有严格的要求。HACCP的应用使我国企业能够打破贸易壁垒,参与国际贸易,从而有效地扩大市场,增加利润。此外,一个合理且适用的HACCP计划可以帮助食品厂提高其管理水平,增强其员工的安全意识。

速冻食品是一种良好的微生物生长培养基,因为它的营养成分(乳糖、蛋白质、碳水化合物等)和中性pH值;然而,它的质量很难仅仅通过外观来确定。因此,预防微生物污染对其安全控制至关重要。HACCP已被证明能有效抑制速冻食品生产中金黄色葡萄球菌、大肠杆菌和其他人类病原体的生长。通过应用HACCP体系,可以有效地保证最终产品的质量和安全。

二、材料和方法

(一)研究对象

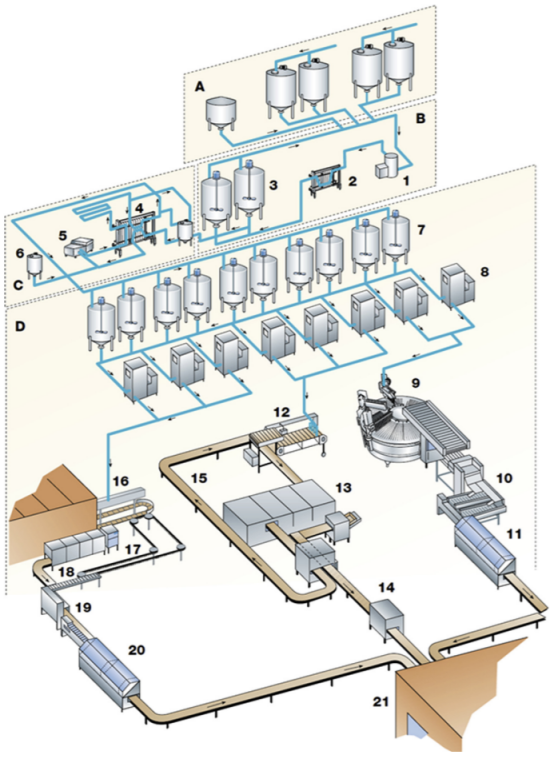

对速冻食品的整个生产过程进行了评估,包括工厂布局、每个设施的结构、技术标准、设施清洁方法、人员分配、安全控制方法、储存条件和分发(图1)。确定了生产过程每个步骤中可能存在的潜在生物、化学和物理危害,然后选择了关键控制点(HACCP)。

图1 生产速冻食品的大型工厂

(二)方法

根据GB/T 27301—2008《食品安全管理体系 肉及肉制品生产企业要求》、食品法典委员会HACCP及其应用指南,绘制了速冻食品生产的总体技术流程,并进行了危害分析。随后选择HACCP。根据政府法规和行业标准,制定了关键限值,以及监控程序、纠正措施、记录、文件和验证。采用决策树方法选择HACCP。该方法是其他决策分析方法中的数字图表和统计概率的直观、易于理解的替代方法,如阿萨德分析调度和电子表格。

(三)结果和讨论

速冻食品工艺流程包括原料接收、称重和混合(液体和固体)、筛分、均质化、巴氏杀菌、冷却、老化、冷冻、包装、硬化和储存/分配。

1、危害分析和预防措施的建立

从收到材料到向每一家零售商交付最终产品,危害分析都是通过一个技术程序进行的,以确定可能影响食品安全的任何生物、化学和物理因素。严重性和风险将决定每个危害的重要性。

(1)原材料验收

一般乳制品必须符合《乳制品加工HACCP准则》(NY/T 1570-2007)的要求。蛋制品含有大量卵磷脂。卵磷脂作为乳化剂和稳定剂,使速冻食品具有光滑、稳定的质地和风味,它应符合卫生部GB2749- 2003 《蛋制品卫生标准》规定的限值。此外,鸡蛋供应商必须提交沙门氏菌检测报告。作为速冻食品的主要成分,水应符合卫生部《生活饮用水卫生标准》(GB5749 - 2022)的规定。总的来说,速冻食品最终产品应含有超过8%的乳脂肪、30%的固体含量和2.6%的乳蛋白。速冻食品的微生物质量应该很低,因为它是一种富含微生物的培养基。有许多关于速冻食品中人类病原体的报道,如单核细胞增生李斯特菌、沙门氏菌、金黄色葡萄球菌和蜡样芽孢杆菌。要求原材料供应商提交质量检验报告。每批材料都应抽样检查。

(2)材料混合

根据速冻食品配方称量每种材料后,根据技术要求按一定顺序混合材料。混合槽应事先彻底清洁和消毒,以确保没有病原体残留。食品添加剂包括乳化剂、稳定剂、香料和色素。乳化剂具有疏水和亲水单元;因此,它们可以打破脂肪球的阻力,使脂肪和水保持在一起。稳定剂具有很强的疏水性,可以防止未冷冻水的迁移,从而防止最终产品形成大的冰晶和粗糙的结构,从而增加速冻食品的粘度。添加剂必须符合卫生部的要求:食品添加剂的规格、范围、应用和限制标准。

(3)均质化

通过将混合材料均匀化,速冻食品可以获得细腻光滑的口感和稳定的质地。均质化可以增加超量[(速冻食品体积-所用混合物体积)/所用混合物的体积x100%],并减少速冻食品中的冰晶。应在严格的温度和压力控制环境下进行成型。

(4)巴氏杀菌

适当的巴氏杀菌可以杀死大多数食源性病原体。超高温会损害材料的营养和生物活性,并影响最终产品的风味;相比之下,超低温将无法充分消除病原体。

在最终产品测试期间,如果将1mL样品溶于水中,则活菌数应小于30000,大肠菌群测试结果应为阴性。

(5)老化

老化的目的是使蛋白质、脂质、乳化剂和稳定剂与水充分膨胀,优化混合材料的发泡性,并增加粘度。在老化过程中,必须仔细监控时间和温度。巴氏杀菌材料必须迅速冷却至约0-4C。老化过程大约需要4-24小时。病原体可以在20-38℃的温度范围内生长;因此,冷却速率必须保持在高水平。为防止微生物污染,老化设施必须仔细密封。

(6)冻结

冷冻过程包括强烈混合老化材料;因此,微小的气泡将被添加并均匀地分布在材料中。因此,材料将半冻结并进一步膨胀,以获得良好的纹理和形状。没有充分冷冻的速冻食品最终会呈现出无味和硬的味道。乳制品中的非脂肪固体增强了咀嚼阻力,并在冷冻过程中保持空气。通常,速冻食品最终产品含有8%-10%的脱脂固体。糖不仅有助于增加甜度,而且降低冰点,从而防止速冻食品变得太硬。然而,过量的糖分会减少溢出,影响整体的质地和口感。合适的糖含量范围为12%至16%。

按照半冷冻程序,巧克力片被加入并均匀搅拌。泵入材料中的空气必须是卫生的,因此要求加工环境和设备清洁。根据冰食品工厂良好生产规范的规定,冷冻程序应在“清洁作业区”以防止空气中的病原体进入,这意味着该区域需要与其他环境完全隔离。人员进入该区域之前,应仔细检查个人卫生用品,并应安装防止灰尘和昆虫进入的特殊装置。同时,在低温环境下,还应快速添加巧克力片以防止微生物污染。

(7)硬化

产品包装后,需要经过一定时间的低温冷冻处理。水分将完全结晶,最终产品的形状将固定。硬化过程必须在短时间内完成,否则任何温度升高都会导致熔化的晶体结块并在硬化后形成大冰晶。通常,硬化在-25℃至-18℃下持续12-24小时。

(二)建立HACCP和临界限值

根据危害分析结果,速冻食品生产过程包含两个HACCP。临界极限是需要在每个相应控制点满足的工艺要求。本研究采用HACCP体系作为预防性食品安全方法,以控制我国速冻食品生产厂出现的潜在危害。在速冻食品生产中,大多数拟议的HACCP主要归因于整个加工步骤中的操作和实践的改进,以及工人缺乏食品卫生知识。

1、巴氏杀菌

本研究中建议的第一个HACCP是巴氏消毒过程。巴氏杀菌温度应保持在80_85℃,需要保持15分钟。不充分的巴氏杀菌可能会使路径基因得以保留和生长,而超高温或超长的巴氏灭菌可能会对产品质量产生负面影响。

2、冷冻

第二个HACCP是冷冻。冷冻设施应位于“清洁操作区”,严格控制工厂环境、个人健康以及灰尘和昆虫的存在。设施需要执行标准的就地清洁程序,以确保速冻食品中的空气保持卫生。

速冻食品的微生物质量可能很低,因为它是一种良好的微生物生长介质,因为它含有营养物质(乳糖、蛋白质等),pH值几乎为6-7。HACCP是食品行业用于识别、评估和控制生物、化学和物理危害的一种系统方法,为提高食品质量/安全提供了一种有效的方法,重点是预防危害和改进工艺。

(三)建立监控程序

为了确保每个CCP建立的临界限值能够持续满足,必须在HACCP系统中建立监控程序。监测程序包含以下因素:对象,如附加量;方法,如要求检验报告;频率,如每批。

(四)建立纠正措施、验证、记录和文件

为了防止不安全产品到达消费者手中,当与任何既定的HACCP存在偏差时,应采取纠正措施。在此过程中,问题将得到纠正,生产将恢复控制。任何不合格的产品将进一步测试以确定其安全性。一个完整的HACCP计划还需要一个验证程序,例如随机抽样和测试,以检查HACCP是否能够有效控制食品安全。此外,HACCP系统的实施应记录在案。文件通常包括危害分析和ccP确定的内容,记录保存包括ccP监控活动、偏差和相关纠正措施以及验证。这些程序有助于验证HACCP控制措施是否到位并得到适当维护。

四、结束语

速冻食品生产中的危害主要归因于使用过量的食品添加剂、不适当的加工条件和不卫生的生产环境。这项研究的结果表明,在每个速冻食品厂引入的HACCP系统对最终产品的微生物质量和总质量/卫生管理都产生了广泛的积极影响。HACCP体系的应用为食品制造商提供了有效的预防措施,以确保食品安全和改进管理。此外,HACCP系统中生成的文件和记录可以很容易地帮助追踪污染源,从而防止不合格产品的进一步生产,并降低人力、材料和财政资源的消耗。目前,由于技术和财务障碍,HACCP难以在一些制造厂实施。尽管大多数主要制造商已将HACCP应用于速冻食品生产,但问题来自销售点。例如,夜市是我国文化的一个独特特征,其零售商可能缺乏足够的卫生知识,导致速冻食品受到污染。因此,这项措施需要政府的支持才能得到更广泛的应用。工厂引入的HACCP体系与质量管理体系(如国际标准化组织法规)的进一步联系,可能会证明能够提供更高的质量/卫生标准,同时提高工厂客户(即速冻食品零售商)的意识。

参考文献:

[1]王珊. 速冻食品生产企业质量管理体系应用研究[D].山东大学,2012.

[2]GB/T 25007-2010, 速冻食品生产HACCP应用准则[S].

[3]周幸. 江苏出口速冻方便面食生产企业HACCP体系应用问题分析及体系建立[D].南京农业大学,2010.

[4]冯定智. 速冻食品企业实施HACCP体系认证的意愿影响因素分析[D].福建农林大学,2009.