一、新型材料在储气罐设计中的应用

(一)高强度钢

高强度钢在储气罐设计中的应用主要依赖于其优异的力学性能和材料特性。高强度钢的屈服强度和抗拉强度较传统钢材显著提高,使其在较薄厚度下能够承受更大的压力。这种特性不仅能减少材料的使用量,降低储气罐的自重,还能提高运输和安装的便捷性。在高压环境中,储气罐需要承受极大的内压,传统碳钢和低合金钢难以满足这一要求,而高强度钢由于其高屈服强度和高抗拉强度,能有效应对这一挑战。高强度钢的应用不仅提高了储气罐的安全性能,也延长了其使用寿命。通过采用先进的制造工艺如热处理和焊接工艺优化,高强度钢储气罐的性能得到了进一步提升。

(二)不锈钢

不锈钢因其优异的耐腐蚀性能,广泛应用于化工和食品等行业的储气罐设计中。常用的不锈钢材料如304和316L,在不同的腐蚀环境下表现出不同的性能。304不锈钢在一般的环境下具有良好的耐腐蚀性,而316L不锈钢由于含有钼元素,对酸、碱等腐蚀性介质有更强的抵抗能力。在储气罐设计中,通过选择合适的不锈钢材料,可以显著提高储气罐的使用寿命。不锈钢材料不仅能抵抗化学腐蚀,还具有良好的高温强度和低温韧性。使用不锈钢材料制造储气罐,可以减少因腐蚀导致的维护成本和停机时间,提高设备的整体经济性[1]。

(三)复合材料

复合材料是由两种或多种不同材料通过一定的工艺复合而成,具有优异的力学性能和耐腐蚀性能。在储气罐设计中,纤维增强复合材料(如碳纤维复合材料、玻璃纤维复合材料)因其轻质高强的特性,逐渐得到广泛应用。碳纤维复合材料具有极高的强度和模量,质量轻,能够显著减轻储气罐的重量,同时提高其耐用性和安全性。玻璃纤维复合材料具有良好的耐化学腐蚀性、耐水性和耐热性,适用于储存腐蚀性气体和液体介质。通过合理设计复合材料的层合结构,可以有效控制储气罐的应力分布和变形,增强其结构稳定性。复合材料的应用不仅提升了储气罐的性能,还为储气罐的轻量化设计提供了新的解决方案。

(四)纳米材料

纳米材料因其独特的微观结构和性能,在储气罐设计中具有广阔的应用前景。纳米氧化铝、纳米氧化硅等材料通过掺杂到复合材料中,能够显著提高其耐腐蚀性和力学性能。纳米材料的引入,可以有效改善复合材料的界面结合性能,增强复合材料的整体力学性能和耐久性。在纳米技术的支持下,储气罐的抗疲劳性能和抗冲击性能也得到了明显提升。纳米材料能够在储气罐的表面形成致密的保护层,阻止腐蚀介质的侵入,延长储气罐的使用寿命。同时,纳米材料在高温和高压环境下表现出良好的稳定性,为储气罐在极端工作条件下的安全运行提供了保障。

二、储气罐制造工艺的优化

(一)激光焊接技术

激光焊接技术在储气罐制造中具有重要的应用价值,因其高能量密度、精确控制和快速焊接的特点,使其在高强度钢和不锈钢储气罐的制造中表现出显著优势。激光焊接可以产生极高的功率密度,从而使材料在瞬间熔化并形成高强度焊缝。这一特点显著减少了热影响区,降低了焊接应力和变形,从而提高了储气罐的焊接质量和结构稳定性。与传统焊接方法相比,激光焊接的高能量密度可以实现深穿透焊接,使得焊缝能够穿透较厚的材料,而不需要多次焊接。这不仅提高了焊接效率,还确保了焊缝的连续性和均匀性。通过精确控制激光焊接参数,如功率、焊接速度和焦距,可以优化焊接工艺,减少焊接缺陷,提高焊缝的质量和可靠性。在储气罐的制造中,高强度钢和不锈钢材料的应用对焊接工艺提出了更高的要求。激光焊接技术通过其独特的热源特性,能够有效控制焊接过程中的热输入,减少材料的热变形和残余应力,提高焊接接头的力学性能和耐久性。此外,激光焊接技术还可以与自动化技术结合,实现储气罐焊接过程的自动化和智能化,提高生产效率和产品一致性[2]。

(二)等离子喷涂技术

等离子喷涂技术通过将材料熔化并喷涂到基材表面,形成致密的涂层,从而提高储气罐的耐腐蚀性和耐磨性。这一技术在储气罐制造中的应用尤为广泛,特别是在复合材料储气罐的制造中,等离子喷涂可以有效地保护复合材料基体,提高其使用寿命。等离子喷涂技术利用等离子弧作为热源,将粉末材料加热至熔融状态,并通过高速气流喷射到基材表面,形成涂层。该涂层具有高硬度、高耐磨性和高耐腐蚀性,能够有效延长储气罐的使用寿命。在化工、石油和食品等行业,储气罐常常面临复杂的腐蚀环境,等离子喷涂技术通过形成致密的保护层,可以显著提高储气罐的耐腐蚀性能,减少维护成本和停机时间。在复合材料储气罐的制造中,等离子喷涂技术同样具有重要应用。复合材料具有优异的力学性能和轻量化特性,但其耐磨性和耐腐蚀性相对较弱。通过等离子喷涂,可以在复合材料表面形成耐磨、耐腐蚀的涂层,保护复合材料基体,延长储气罐的使用寿命。同时,等离子喷涂技术还可以通过控制喷涂参数,如喷涂温度、喷涂速度和粉末粒径,优化涂层的结构和性能,满足不同应用场景的需求。

(三)表面处理工艺

储气罐的表面处理工艺对其耐腐蚀性能有重要影响。传统的表面处理方法包括喷砂、抛光和涂层处理等,但这些方法在面对新材料时需要进行优化。电化学抛光技术和纳米涂层技术等新型表面处理工艺的应用,可以显著提高储气罐的表面质量和耐腐蚀性。喷砂处理是通过高速喷射磨料颗粒对储气罐表面进行清理和粗化,从而提高涂层的附着力和耐腐蚀性。这一工艺虽然简单高效,但对于高强度钢和不锈钢材料,传统喷砂工艺可能无法满足其高表面质量的要求。电化学抛光技术通过电解作用去除储气罐表面的微小凸起和污垢,形成光滑、均匀的表面,提高了材料的耐腐蚀性和抗疲劳性能。纳米涂层技术是通过在储气罐表面沉积纳米级薄膜,形成致密的保护层,防止腐蚀介质的侵入。纳米涂层具有高硬度、高耐磨性和高耐腐蚀性,可以显著提高储气罐的使用寿命。在高强度钢和不锈钢储气罐的制造中,纳米涂层技术能够提供更优异的防护效果,减少因腐蚀导致的设备损坏和维护成本[3]。

三、研究案例分析

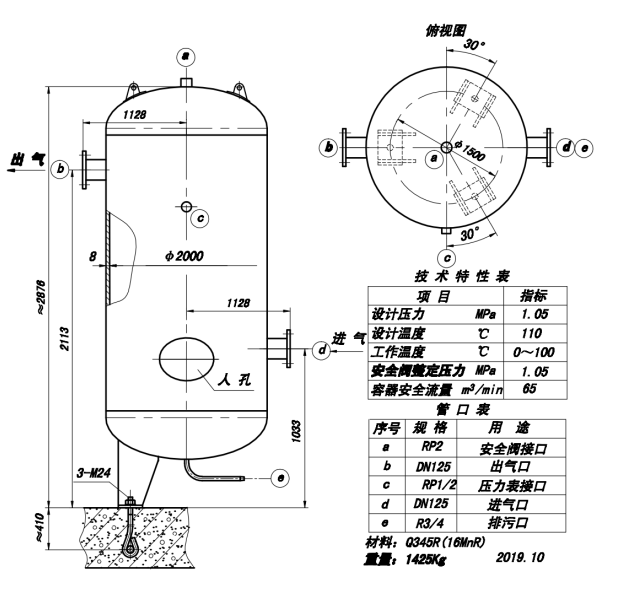

某工业企业在设计一款高压储气罐时,选用了新型高强度钢Q345R(16MnR)。设计压力为1.05 MPa,设计温度为110℃,工作温度范围为0~100℃,安全阀校定压力为1.05 MPa,容器安全流量为65 m³/min。通过有限元分析软件对储气罐的结构进行了优化设计,确保其在高压环境下的稳定性和安全性。在制造过程中,采用激光焊接技术,显著减少了热影响区,降低了焊接应力和变形,从而提高了焊接质量和结构稳定性。同时,利用先进的热处理工艺,进一步提升了材料的力学性能和耐久性。激光焊接技术的高能量密度和精确控制,使焊缝质量优异,结构均匀性良好,减少了焊接缺陷的产生。图1中标明储气罐的外径为2000 mm,总高为2876 mm。罐体上设有安全阀接口(RP2),出口(DN125),压力表接口(RP1/2),进气口(DN125),和排污口(R3/4)。通过这些接口,储气罐能够实现多种功能的有效集成,满足不同工况下的需求。实际使用结果表明,高强度钢储气罐具有优异的力学性能和耐用性。在高压运行条件下,储气罐表现出卓越的稳定性和安全性,减少了维护成本和停机时间,显著提高了生产效率和经济效益。新型高强度钢材料与先进制造工艺的结合,为高压储气罐的设计和应用提供了可靠的解决方案。

![]()

图1:一款高压储气罐示例图

四、结论

通过引入高强度钢、不锈钢、复合材料和纳米材料,储气罐的力学性能和耐腐蚀性得到了显著提升。先进的激光焊接和等离子喷涂技术改善了制造工艺,确保了焊接质量和表面处理效果。具体案例分析表明,这些新材料和制造工艺在储气罐设计中具有显著优势,提供了可靠的解决方案,提高了储气罐的安全性和经济效益。

参考文献:

[1]蔡毅,马秋生,田东兴.高压储气罐结构拓扑优化设计[J],2022(7):65.

[2]李红娟,张忠宽,钟锦林,等.一种结构优化的储气罐.CN202222126942.7.

[3]王治刚,张学文,陈体科.高压氮气储气罐的设计制造[J].今日制造与升级,2022(6):70.