引言:目前,二次挤出是经风电叶片制造过程观察到的结构胶工艺现象,可能是导致结构胶本身出现微裂纹等不良质量瑕疵的直观原因。虽然现阶段二次合模过程中结构胶出现不良质量瑕疵的概率非常微小,且也能够通过过程或后期处理予以消除,但难免会对叶片成型质量的一致性造成一些影响,因而成为当下结构胶粘接质量改进方向的焦点问题。本论文试图从二次挤出原因分析着手,通过现场采集大量的数据进行研究和机理分析,力求从更多方面解决二次挤出现象及其可能引发的质量瑕疵问题,给出可行性的解决方案。

1.实验部分

结构胶二次挤出可分为三个方向进行研究:腹板二次挤出、粘接角二次挤出和根部二次挤出;这三种不同区域研究的难点各有不同,腹板二次挤出:相比根部及粘接角区域的检测,腹板区域粘接间隙参数的测量及记录操作更为方便,更重要的是在对腹板区域检测过程中,不影响到正常生产合模操作,从而确保检测采集到的数据,均能真实且准确的反映生产合模实际操作时的各项参数变化[1]。根部二次挤出检测:出现概率较低,难以把握出现时机,检测位置无法糊制内补强,无法真实反映现场实际数据变化。粘接角二次挤出检测难点:粘接角所在位置空间狭小,区域位置角度比较刁钻,检测设备安放难度大,且监测过程会阻碍合模正常的操作。

1.1检测过程简介

检测记录中需要用到位移传感器、温度记录仪、测温枪、摄像设备(本文中用的是手机录像)以及钢板尺、照明头等辅助设备。现场采集数据项目主要分为腹板粘接间隙变化、结构胶胶体及模具表面温度变化、模温机加热曲线和二次挤出胶时间段,最终将以几项数据汇总在同一时间轴内进行分析。位移传感器主要分为位移感应探头、信号转换器及记录显示仪,该套仪器用于记录及测量腹板的位移及间隙变化,精度可达到0.01mm,可在模腔内20-80℃的温度环境下正常运行。温度记录仪主要分为温度感应探头及无纸记录仪,该套仪器用于测量及记录一次收胶后大梁区的模具表面温度及胶体温度。为避免温度记录仪探头测量对合模涂胶及收胶操作影响,所以在一次收胶前,模具表面温度及胶体温度均由测温枪测量[2]。摄像主要是由摄像架及手机构成,通过摄像架调整,可以满足不同角度拍摄二次挤出胶的需要。

1.2现场数据采集

1.2.1垂直及水平位移测量记录

将位移传感器分别固定在腹板及壳体上,腹板上的位移传感器测量壳体加热后的垂直形变位移,壳体上的位移传感器测量腹板在内补强操作及后固化过程中的水平位移,并最后由记录仪全程记录纵向及弦向位移情况。

1.2.2翻模前温度测量记录

从初次混胶起始至一次收胶前,使用测温枪测量胶温及对应测量区域模具表面温度,同时通过模温机显示温度记录模具加温曲线情况。

1.2.3翻模后温度及影像测量记录

在一次收胶完成后,使用温度测量仪测量并记录挤出胶过程中的胶温及模具表面温度变化情况,同时用手机配合拍摄辅助,对挤出胶全过程进行影像采集记录,同时通过安装钢板尺辅助查看各时间段胶体挤出量。

1.3收集的数据分析

腹板未收胶区域的腹板两侧均存在胶体堆积情况,该情况促使结构胶自身反应热聚集,从而加速胶体固化,使胶体在模具产生热膨胀前,已基本固化完成,从而避免了二次挤出的产生;腹板未收胶区域均处在叶片腔体空间狭小的区域,空间区域的狭小提升了该区域整个空间的聚热效果,加速了该区域在后固化过程中结构胶反应速率,进而使该区域结构胶可在壳体热膨胀前,完成固化。

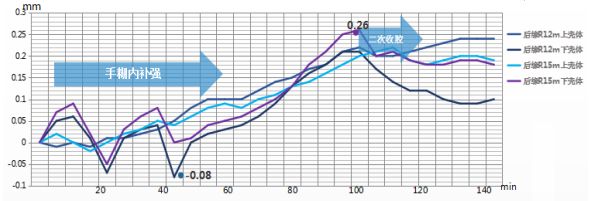

后缘腹板与上壳体的粘接面是向前缘方向翘起,与下壳体的粘接面则是向前缘方向倾斜,所以后缘腹板在受模具加热膨胀的挤压下,整体趋势是缓慢向前缘位移(位移量在0.3mm以下),直至结构胶固化,同时中途会受到操作人员进行手糊内补强及二次收胶等腔体内操作时,身体依靠及推挤的影响,从而产生水平位移波动(见图1)。

刮二次粘接工艺在第二次整体合模时,腹板区域胶粘剂仅涂大梁区域,而无须刮涂温度比大梁区域低的腹板上方区域,所以腹板区域胶体相比一次粘接工艺的腹板区域胶体,在固化速率上有所提升,缩短了模具加热形变持续时间,在相同加热方式的条件下,模具加热形变持续时间的缩短,可以降低腹板粘接间隙缩减变化量。

图1腹板水平位移记录

2.二次挤出机理深讨

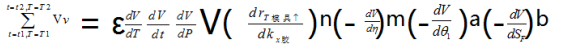

2.1二次挤出型变量影响因素

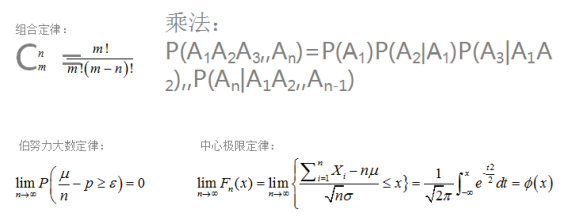

m,n,a,b——自然指数

m,n,a,b——自然指数

η——流变黏度

∆v——胶挤出形变量(体积)

T——胶反应放热表征温度

t——胶受挤压时间

P——胶受积压的压强,为(模具+壳体)重量/单位间隙粘胶面积,SS面还包括腹板自重带来的压强

V——一次挤出后单位间隙的胶体积量

rT模具↑——模具升温速率

kx胶——胶的导热系数

θ1——一次收胶后刮导角角度

SF——胶随聚合反应进行建立的强度

ε——胶应用性挤出可变系数;与胶和作用物及应用条件有关,除本公式涉及参数外,还与胶触变指数、胶流变指数、胶聚合反应动力学常数及活化能、模具热膨胀系数、模具表面温度、模具表面弧度、壳体与腹板夹角、壳体表面粗糙度(凹凸)、壳体表面温度、壳体导热系数、壳体热膨胀系数

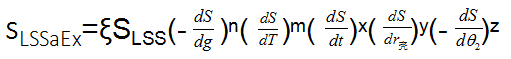

2.2二次挤出粘接剪切强度影响

SLSSaEx——挤出后粘接强度

SLSSaEx——挤出后粘接强度

ξ——胶应用性可变系数

SLSS——同等胶层厚度标准测试拉伸静剪切强度

g——模具间隙(大都情况等同于胶层厚度)

t——胶受挤压时间

T——胶放热反应表征温度

r壳——壳体表面粗糙度

n,m,x,y,z——无极自然系数

θ2——二次挤出胶形成的导角

2.3二次挤出微裂纹发生概率

小概率事件典型检验方法:

有时可根据一定的理论或经验,认为某一假设h0成立,例如,通常有理由认为特定的发生概率服从正态分布。当收集了一定数据后,可以评价实际数据与理论假设h0之间的偏离,如果偏离达到了“显著”的程度就拒绝h0,这样的检验方法称为显著性检验。

偏离达到显著的程度通常是指定一个很小的正数α(如0.01),使当h0正确时,它被拒绝的概率不超过α,称α为显著性水平。这种假设检验问题的特点是不考虑备择假设,考虑实验数据与理论之间拟合的程度如何,故此时又称为拟合优度检验。

结论

通过对二次挤出的多次跟踪记录,已确定其产生时机与结束时机遵从以下两点规律。

结论1:产生时机规律

模具加热开启越早,叶片壳体的热膨胀形变开始越早,则腹板粘接完成后的二次挤出产生就越早。

结论2:结束时机规律

胶粘剂的固化速率越快,腹板与壳体的合模间隙则固定的越早,则二次挤出的结束时间则越早。

腹板区域二次收胶:在经过一次收胶完成后,待胶体表面温达到48℃时,再进行二次收胶。该方案操作简单、不增加用料成本,可应对腹板及粘接角二次挤出,叶根端内补强合模时不做的情况下,也可应对根部二次挤出,但需要增加45min左右的等待时间。

延长腹板加强:将腹板加强延伸至挡胶板,利用手糊树脂较快的反应速率提升胶粘剂固化速度,使胶粘剂能在模具壳体开始热膨胀前固化,避免腹板二次挤出的产生。

根部增设C型钢架:在模具根部钢架上焊接C型支架插口,在翻模前将C型支架插入插口,并固定壳体根部,防止固化过程中根部合模缝的二次挤压。

参考文献

[1] 卢同红,高阳,任洪伟,等. 风电叶片在后打孔模具上实现预埋螺栓套成型的工装结构研究[J]. 玻璃钢/复合材料,2013(4):39-42.

[2] 张朋,霍志伟,李圆圆. 一体在线真空灌注成型工艺在风电叶片上的应用[J]. 玻璃纤维,2022(1):25-29.