一、前言

航空发动机涡轮工作叶片是轴流式涡轮部件的重要零件之一。工作时,叶片不仅被经常变化的高温的燃气所包围,还承受着高速旋转产生的巨大的离心力、振动负荷、外来物的冲击等不利因素。因此,涡轮工作叶片的故障率要明显高于其它零部件。在修中梳理总结涡轮工作叶片常见故障,制定合理有效的修理对策,对提高发动机修理质量,延长其使用寿命具有重要意义。

二、涡轮工作叶片常见故障以及故障原因

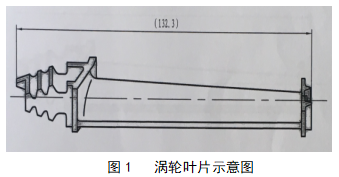

近年来,某型涡扇、涡喷航空发动机修理中,时常遇到涡轮工作叶片叶冠啮合面磨损导致叶冠总间隙超标、叶片叶身因异物打伤导致叶身表面渗铝硅层脱落、叶片叶身超温烧蚀等故障,严重制约着发动机涡轮工作叶片的修理进度。下面以某型涡扇发动机低压涡轮一级工作叶片为例(如图1所示),做简单故障分析:

该型涡扇航空发动机低压涡轮一级工作叶片材料为DZ417G,叶冠形状为锯齿形、榫头为枞树型,表面有渗铝硅层。相对于以往涡喷发动机的平行四边形结构叶冠,此种设计的锯齿状结构增加叶冠之间摩擦面积,更有效抑制振动,但是带叶冠的涡轮工作叶片,工作中由于叶顶带冠加大了离心力给叶身与涡轮盘带来的负荷,并且叶冠又处于悬臂梁状态,对自身材料的蠕变强度要求较高,叶冠之间容易产生应力集中,导致叶冠啮合面磨损,较严重时导致总间隙超标;发动机工作时,由于吸入外来物或者是发动机本身机械磨损脱落下来的硬物混入燃气中,打伤叶片,造成涡轮叶片叶身进气边缘有明显的凹坑,严重时叶身表面会出现粗糙不平甚至渗铝硅层起皮脱落现象;发动机在使用时,尤其在发动机启动或者加力过程中,涡轮转子部件温度突然猛烈升高,从而导致涡轮前温度过高,即使这个过程较短,也容易引起涡轮工作叶片超温。

三、 故障排除

根据上述三个故障分析,总结出故障排除时需注意的基本要点如下:

(一)转子分解前检查发现叶片总间隙超标时,需检查单片叶片的叶冠弦宽值,对弦宽值偏小的叶片耐磨层重新堆焊恢复尺寸。修复时应注意以下基本要点:

1.为了准确测量出叶冠总间隙数值,转子组件分解前使叶片榫头端面与涡轮盘榫头端面齐平,凸凹度控制在0.05mm以内,用平整的铜皮测量总间隙值;测量时发现有褶皱的铜皮,应及时更换,当总间隙值超过14.5mm时,视为超标。

2.测量单个叶片叶冠啮合面尺寸应按(19.66~19.73)mm控制。测量叶冠啮合面弦宽时,保证工作台面的洁净,使叶片缘板面贴紧测量台面,保证叶片缘板面与测量台面没有间隙,待表针读数稳定时读取数值,然后把弦宽尺寸超标的叶片集中起来进行磨修、堆焊修复。

3.叶冠耐磨层材料一般为钴铬钨或钴铬钼,叶片叶冠磨修前为保证与原台耐磨层材料一致,应先采用光谱分析的方法确认叶冠耐磨层材料。

4.焊前磨修耐磨层时,防止叶冠磨修处出现裂纹,磨床进给量应均匀,平稳,尽量不触及到叶片叶冠基体。

5.堆焊前,应保证焊接面干净、无杂质,保证焊料与叶片相匹配,控制好室内温度;焊接起始在靠近叶冠啮合面的紫铜块上高频引弧产生小电流,借助弧光迅速将电弧移至叶片待焊处,逐渐加大电流,当待焊处有熔池形成时添加焊丝,堆焊由锯齿冠内凹角附近开始,向齿尖移动形成焊道,在齿尖处适当减小电流,增加焊丝的填充量,增加熔敷金属厚度,以满足叶片对机加余量的要求。为了消除叶片叶冠堆焊处的局部应力,堆焊后应及时进行真空热处理。

6.焊后磨修耐磨层时,叶片叶冠啮合面角度应符合图纸要求,这样才能保证安装时相邻叶片叶冠啮合面是面与面接触,增大耐磨性。如果叶相邻片叶冠啮合面平行角度过大或过小,造成线接触或者点接触,这样叶片耐磨性大大降低,叶片在短时间工作中,极易磨损出现较大间隙。

7.叶片机加修理后需要进行荧光检查,确保叶冠堆焊磨修处无裂纹产生。若荧光检查发现裂纹,可抛修叶冠,排除细小裂纹。

8.装配整级叶片,应保证使叶片榫头端面与涡轮盘榫头端面齐平,凸凹度不大于0.05mm,若总间隙值不大于14.5mm,视为合格。

9.装配整级涡轮转子过程中,确保涡轮机匣导向器蜂窝与转子叶片外径满足间隙要求。如不合格,可以磨修叶片篦齿或配磨蜂窝来满足配合要求。

(二)叶片叶身打伤主要采用抛光的方法排除,然后利用标准样板或者白光叶片测量仪测量检查各截面弦长,抛光后的叶片叶身需重新进行渗铝硅工作。修复应注意以下基本要点:

1.叶片叶身各截面打伤首先要经过抛光处理:由于叶片的表面经过渗铝硅处理(渗铝硅层深度一般为0.02mm~0.04mm),在进行叶片抛光时应以尽量不破坏表面渗铝硅层和少去材料为原则修理。对于轻微的打伤,可以采用布毡轮进行抛修;对于严重打伤,用金刚砂去材料抛修。

2.抛光表面粗糙度状态合格后,需利用标准样板或者白光叶片测量仪检查各截面弦长以及进、排气边圆弧半径R应符合图纸要求。

3.抛修后的涡轮工作叶片由于渗铝硅层已脱落,需重新补充渗铝硅。由于局部渗铝硅的渗层厚度是原始渗层+新渗层,新旧渗层的结合会影响抗疲劳性能,如果新旧渗层交界处结合不好,叶片工作时容易导致渗铝硅层脱落。由于沿海地区盐度、潮湿较高,尤其是海军使用的航空发动机叶片腐蚀较为严重。因此,建议渗铝硅层有局部损伤的叶片,应将铝硅层全部抛除后对叶身流道进行整体渗铝硅,并用金属渗层测量仪检测渗层覆盖率,防止漏渗情况发生。

(三)涡轮工作叶片超温故障的判定一般采用测试叶片硬度和分析叶片金相组织两种方法。检测时若叶片性能衰减明显,则判定叶片为超温件。检测时应注意以下基本要点:

1.执行超温件判定的条件:当返厂的发动机履历本中有超温记载或者涡轮工作叶片外观查有过热烧蚀的痕迹时,需要执行超温件判定。

2.检测区域的选定:由于叶片叶身进气边首先受到的高温燃气冲击,所以进气边区域最容易受到超温影响,叶片排气边区域较薄,受超温影响也比较大,这两个区域如果超温性能衰减的会更加明显。因此硬度测试和金相组织分析通常选定在进气边和排气边区域。

3.参照样件的选择:可以选择寿命相近、同材料、同型号未超温的涡轮工作叶片作为参照样件。超温件的硬度和金相组织与之对比都会有明显变化,所以选择恰当的参照样件更能准确、有效的判定出叶片是否为超温件。

4.故障判定以及排除:一是通过比较疑似超温叶片与参照样件相同部位的硬度大小,当疑似超温叶片硬度值明显小于参照样件硬度时,则判定涡轮工作叶片为超温件;二是通过比较疑似超温叶片与参照样件相同部位的金相组织,若显微组织有明变化:如有不规则的金相组织结构和回溶迹象显示,则判定该叶片为超温件;上述两种情况若判定为超温,则均需更换整级叶片来满足技术要求。

四、结束语

从该型航空发动机低压涡轮一级工作叶片三个常见故障修理中我们可以看出,航空发动机修理是一项复杂、细致、严谨的工作。维修单位在工作中应加大执行工艺的力度,严格控制发动机的修理质量,遇到疑难故障,多分析其故障原因,找到正确合理、切实可行的修理方法,直至故障排除,这样才能够有效提高航空发动机的修理质量和维修保障能力。

作者简介:

王忠华,工程师,主要从事航空发动机修理的技术管理工作。