全压力式液化烃储罐一旦发生泄漏,尤其储罐液相流程的根部第一道法兰发生泄漏,极易导致灾难性的事故发生。从实际已发生的事故案例来看,液化烃储罐从泄漏到发生火灾、爆炸等灾难性事故,短则数十秒,长则几分钟,具有应急时间短、介质压力高、现场视距受限、事故后果严重等特点,这也给液化烃储罐应急措施的有效性和时效性提出了很高的要求。

目前常见的根部法兰泄漏防范措施中,法兰补强、动力注水、卡具堵漏等措施是最有效的几种方法措施。其中卡具堵漏是解决泄漏的主要方法,但是实际泄漏事故中,消防应急人员进行带压堵漏作业难度非常大,且堵漏前必须通过有效措施将泄漏出易燃易爆介质隔离。根部法兰补强确实能够起到事前预防的效果,但是却存在补强措施重复利用性差、维护成本高等缺点,且补强点如果发生泄漏几乎没有匹配的堵漏设备进行抢险作业,因此法兰补强措施目前使用率较低。目前液化石油气行业普遍采用动力注水和卡具堵漏相结合的措施,而其中动力注水是实现带压堵漏的先决条件,能够大大降低堵漏工作的危险性,为成功堵漏赢得时间和提供机会,因此重要性不言而喻。

1 国家对动力注水的要求

考虑到动力注水措施对液化石油气储罐应急管的重要性,国内相关规范也分别对其作出明确规定,如下:

《石油化工企业设计防火规范》(GB 50160-2008(2018版))第6.3.16条指出:“全压力式液化烃储罐应采取防止液化烃泄漏的注水措施”。[1]

《石油化工储运系统罐区设计规范》(SH 3007-2007)第6.5.6条指出:“常温液化烃储罐应采取防止液化烃泄漏的注水措施”。 [2]

《液化烃球形储罐安全设计规范》(SH 3136-2003)第7.4条指出:“丙烯、丙烷、混合C4、抽余C4及液化石油气的球形储罐应设注水设施。注水管道宜采用半固定连接方式”。 [3]

《城镇燃气设施运行、维护和抢修安全技术规程》(CJ51-2006)第6.2.1条第6款指出:“在液化石油气储罐底部应加装注胶卡具或加装高压注水连接装置,罐区应备有高压注水设施,注水管道应与独立的消防水泵相连接。消防水泵的出口压力应大于储罐的最高工作压力。正常情况下,注水口的控制阀门保持关闭状态”。 [4]

国家安全监管总局印发的《化工和危险化学品生产经营单位重大生产安全事故隐患判定标准(试行)解读》第六条之规定:“全压力式液化烃储罐注水措施的设置应经过正规的设计、施工和验收程序。注水措施的设计应以安全、快速有效、可操作性强为原则,设置带手动功能的远程控制阀,符合国家相关标准的规定”。 [5]

2 液化烃的理化性质与危害

液化烃的主要有单组分或者混合态2种形态,且温度在15 ℃,蒸气压大于0.1 MPa的条件下呈液态。单组分液化烃包括乙烷、乙烯、丙烷、丙烯、丁烷、丁烯等;混合态液化烃主要指液化石油气(LPG),即在常温状态下为液态,经压缩或者冷却后为液态的C3、C4及其混合物。按照国家规定的危化品分类目录规定,液化烃属于甲A类液体[6],具有爆炸极限范围宽、闪点低、点火能极低、燃烧热值高、易聚集静电等特点。同等条件下,液化烃密度小于水,气相密度比空气重(规范规定相对密度大于0.75的天气或蒸汽视为比空气重的物质),且液化烃与水不能互溶。

液态的液化烃一旦泄漏,将迅速从周围环境吸收大量的热量,形成蒸汽云或者爆炸气团,由于液化烃气相比空气重的特性,气化的云团会沿地面向下风向漂移或者向低洼处聚集,形成爆炸性气体。如遇明火会造成大面积火灾或爆炸事故。由于液化烃的热值高、爆炸迅速、火焰温度高,因此破坏性极强,且液相烃类泄漏的危险性远远高于气相。

3 注水作用机理

液化烃目前常用的储罐为全压力式储罐,有球形和卧式两种。由于液化烃压力储罐在泄漏时的部位大都在储罐底的进出口管道阀门处,当储罐发生泄漏时,向储罐注水,因为水的比重大于液化烃,当水进入储罐内,必然会沉积在最底部,等效于在容器内形成水封层,将液化烃液面位置提高,直至高过泄漏点,使得泄漏点的泄漏介质为水,从而减少或者防止液化烃的泄漏量继续增加和扩大,为堵漏抢险争取时间。

一般情况下,引起液态烃泄漏的事故时因为罐体和管道破损原因是不多见的,最有可能发生泄漏的部位是储罐底部的进出口管道的阀门及法兰密封处.原因主要有密封压垫破损或者阀门阀杆密封填料破损或失去弹性而引起的泄漏。目前通过向储罐内部实施动力注水,达到介质替换和隔离的效果,是液态烃储运过程中一个行之有效的措施和保障之一。

4 注水系统设计参数

注水系统作为液化烃储罐的重要的安全系统,合理量化系统的参数,是实现安全的重要保证,因此必须合理确定最小工作压力、最小工作流量等参数。

4.1 最小工作压力的确定和计算

液化烃储罐通常是全压力式储罐,属于特种设备压力容器,要实现向储罐内注水,必须提供足够的压力以克服系统存在的背压。

1储罐内液态烃在最高环境温度工作形成饱和蒸气压;

2储罐内液化烃的液位高度形成的静压;

3水在管道内流动时产生的磨阻损失。

Pmin=P烃饱+9.81×10-6[Δh+ΔZ+(V2/2g)ρ水+H烃ρ烃][7]

其中:Pmin —泵应提供的最小压力,MPa;

P烃饱—液烃操作温度下的饱和蒸气压,MPa;

Δh—水系统磨阻损失及局部损失,m;

ΔZ—储罐泄漏点位置距泵入口的势能,m;

V—泵水量的最小流速,m/s;

ρ水—水密度,kg/m3;

H烃—管内液烃的高度,m;

ρ烃—液烃密度,kg/m3。

由公式可以看出液烃的组分对注水管道的最小工作压力,即泵应提供的最小压力Pmin的影响很大,因此想要确定一个系统的最小工作压力,应充分考虑储罐介质,工作温度,储罐内介质高度,水流速等重要参数,另外,如果一个罐区如果存储2种不同介质,应选择较大压力值的确定为注水系统的最小压力参数。

4.2 最小工作压力的确定和计算

根据注水作用的机理,注水管道的注水量应大于泄漏点的泄漏量,才能保证水能够成功注入罐内,并在短时间内取代泄漏点的液化烃的位置,使液位逐步提高,然后从泄漏点处流出,注水管道的最小流量应至少等于泄漏点的泄漏量,因此假设将法兰密封面或者阀门的泄漏点视为容器管嘴的流出量时,其泄漏量可用下式计算:

Q=3600μA(2gH)0.5 [7]

其中:Q —从罐底注入的最小临界水量,m3/h;

μ—流量系数,取0.82;

A —流体流出面积,m2;

H —罐内液体静压头,(转换成水柱高度),m。

由公式可以看出,流量与液体流出面积,静压头正比例相关,带入实际值可得出最小工作流量。

根据现场实际需要的注水量和注水压力,通过核算可以确定注水泵的相关流量、压头等参数,通过注水量和应急消防相关标准不低于6小时供水的要求可以核算出动力注水所需要的临界储水量。

5 注水系统的控制系统

注水系统的可靠性直接决定应急处置的结果。因此从控制系统、通讯到执行机构、增压设备均应安全可靠。另外,由于水线与液态烃油品的工艺管线连接在一起,工艺流程上必须有必要措施防止烃和水互串,尤其绝对要防止液态烃油品串进水系统。

5.1控制系统的组成

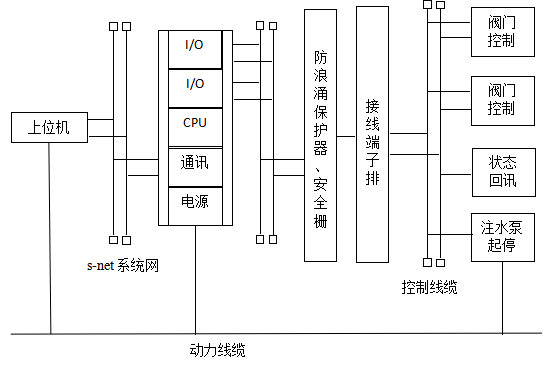

注水系统主要由上位机、控制单元、通讯单元、电源模块、I/O模块、动力系统、注水泵、带手动功能的自动控制阀,具体组成可见下图:

一般,很少将动力注水单元设置成一个独立的控制系统,常见的情况是将其并入DCS系统或SIS系统,作为控制系统中的一个附属控制单元来实现。由于动力注水系统在整个应急管理中的特殊地位,建议整个动力注水系统的安全完整性评估等级(SIL)不低于本单位SIS系统的评估等级,以保证系统运行的可靠性。

5.2注水阀门的选型与安装

目前国内常见的动力注水阀门工艺安装的形式为给每台罐单独设置一条动力注水管线,由于动力注水工艺会将水线与液态烃油品的工艺管线连接在一起的特殊性,一旦发生介质互串,易燃易爆介质会扩散至高速运转的非防爆机泵设备中,甚至弥散到消防控制室,这都将会造成严重后果。因此,在正常生产时,必须产区措施防止烃、水二者互串,尤其绝对要防止液态烃油品串进水系统。因此,阀门在选择上必须能够可靠截断工艺流程,杜绝阀门内漏,且在现场安装时,一般可采用二阀一导淋的方式来防止串油,也可采用单阀配合止回阀方式来防止串油。

针对该工艺的特性,作者建议该处安装带DBB功能的球阀(double block and bleed即双截流与泄压阀门)与单向阀配合的工艺。带有DBB功能的球阀是按API 6D标准设计的, 可用于气、液态介质的控制。该阀门相当于2个截止阀加1个泄压阀,且可以用一套控制信号控制阀门的通断和泄压,便于远程控制和现场操作。同时减少了现场漏点。

而阀门安装位置的选择将会直接应急人员的操作和阀门本体的安全,甚至严重影响应急效果,目前国家标准没有明确与罐本体的安全间距,而距离过近时,一旦发生泄漏,人员根本无法进行现场进行流程切换,参照《石油化工企业设计防火标准(2018年版)》(GB-50160-2008)第8.10.10条“全压力式液化烃球罐固定式消防冷却水管道的控制阀应处于罐区防火堤外,距被保护罐壁不宜小于15m。”的规定,建议阀门应安装至防火堤意外并留足保护间距。

6其他应注意的技术问题

6.1 防冻措施

充分考虑北方气温对注水工艺系统的影响,注意水线在冬季的防冻措施,可以加电伴热带及保温岩棉等措施,或将管线埋地在冰冻层以下防冻,备用状态下应将管线中的水排空。

6.2保持注水系统在始终“战时”备用

制定合理有效的注水系统的维护保养制度,定期对控制系统进行检测,定期试用自动阀门的开关性能,按照设备维护保养的要求定期对注水泵进行试运行,跟踪机泵的运行状态,发现异常及时排除。始终保持注水系统在事故状态下能马上灵活启动。注水管线上的手动截止阀保持常开状态,并实施LOTO制度(挂牌上锁制度)。确保现场不冻堵的情况下,建议系统不放空而且一直保持一个稳高压状态。一旦发生事故,系统可马上投入工作。

7 结束语

以上为我从事油气储运多年对注水系统的经验和体会,液化烃泄漏可能会导致严重的后果,而动力注水是目前针对液化烃泄漏最有效的方法和措施之一,是安全生产的最后一道屏障,因此,应从设计的有效性、系统的可靠性等多方面着手,保证注水系统能够满足应急管理的需要,进而实现安全效益的最大化。

参考文献:

[1]《石油化工企业设计防火规范》(GB 50160-2008),2018

[2]《石油化工储运系统罐区设计规范》(SH 3007-2007)

[3]《液化烃球形储罐安全设计规范》(SH 3136-2003)

[4]城镇燃气设施运行、维护和抢修安全技术规程》(CJ51-2006)

[5]国家安全监管总局印发的《化工和危险化学品生产经营单位重大生产安全事故隐患判定标准(试行)解读》,2017

[6]《国家最新危险化学品目录》,2019

[7] 林爱光,阴金香,《化学工艺【M】》北京:清华大学出版社,2008