1 高速加工的理论基础

高速加工的原理最先有由德国物理学家 CarlJ.Saloman 于 1931 年提出,并于同年申请专利,其提出了两个重要假说:(1)在常规切削速度范围内,切削温度随着切削速度的增大而增高。但是当速度增大到一临界值v时,随着切削速度的增加切削温度反而下降,并指出该临界速度与工件材料及其性能有关。(2)对于每一种工件材料,存在一个从vi到vh的切削速度范围,切削温度高于刀具材料允许的最高温度t0,切削加工不能进行,这范围称为死谷,这就是高速切削的理论,如图1所示。

图1 Salonman 提出切削速度和切削温度关系的假说【2】

图1 Salonman 提出切削速度和切削温度关系的假说【2】

高速加工的理论经历了多个阶段的发展,美国的Robert L.Vanghn 工程师进行高速加工试验研究,对CarlJ.Saloman的理论有更深一步的研究,表明切削刀具与切削性能及表面质量是有关系的,从实践方面证明了Carl.J.Saloman 的高速理论的正确性;美国的R.L.King 博士完成真正意义上的高速加工试验,进一步解释并完善了高速加工的理论。

高速加工近十几年才得到大规模应用,这主要得益于机床功能结构、刀具技术、CNC控制系统等技术的发展,并且在实践中不断创新,突破以往“切深小,进给快”的局限,往“大切深、进给快”的方向发展。高速切削过程中,切削速度越快,刀具寿命降低,切削力减少,而表面质量越好,在选择参数时需要考虑综合,权衡各项利弊,合理的加工参数才能产生最优的经济效益。

2 高速加工需具备的条件

要实现高速加工,机床转速要高,进给速度快,这就要求加工时的硬件条件必须满足要求。与常规加工方法比,高速加工要求高速主轴模块、高速进给系统、高速切削刀具系统、以及其他的辅助加工技术。

2.1高速主轴模块

高速加工对机床主轴要求高,其主轴转速一般达到 10000 转以上,机床精度要求高,承受负荷大。传统机床通过齿轮或者皮带等方式将动力从电机传递到主轴,这种动力传递方式不能实现主轴高速运转,主轴精度不够高,不耐高温等。目前应用的高速加工机床一般是电主轴结构,通过电机直接驱动主轴,直接通过控制电机控制主轴,实现主轴高速运转,主轴精度高。

2.2 高速进给系统

高速加工进给速度和加速度变化快,如果采用常规的丝杠、齿轮传动,将会产生丝杠扭曲、传动有间隙等缺点,满足不了高速加工的需求。一般高速机床采用直线电机传动,不需要中间转接环节,实现高精度的控制进给速度。

2.3 刀具央持系统

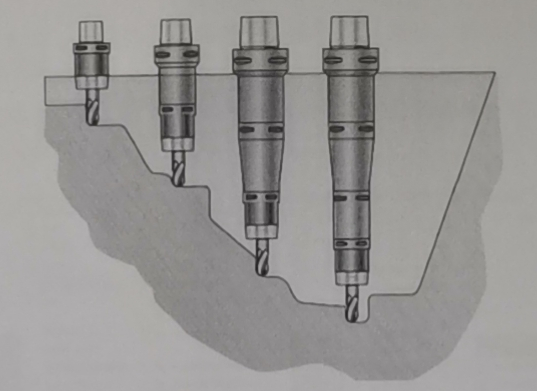

高速加工时对刀具要求高,刀具的耐磨性要好,在高温环境下能保持切削性能的稳定;刀具夹持系统满足ISO 1940 的动平衡标准,高速运转下,刀具系统不平衡,会造成刀具切削时振动动,严重影响刀具寿命和切削表面质量。

1)刀柄

刀柄的长度尽可能短,原则上不超过刀具直径的 4 倍,过长会造成刀具震动,严重影响刀具寿命和产品质量。根据加工结构特点选择刀柄,如图所示,根据需要选择合适的刀柄,必要时考虑减震刀柄。

2)刀具

高速加工对刀具的要求与传统方式有着较大区别,要求耐高温、耐磨,一般选择带涂层的硬质合金刀具;刀具的选择原则与常规加工方法有本质区别,兼顾零件加工本身的特点,尽量一把刀能完成全部加工,拐角加工残余量少,加工时切深与切削刃长相当,充分利用刀具刃长,更重要的是这样会有明显的减震效果。刀具夹持示意图如图2所示

图2刀具夹持示意图

图2刀具夹持示意图

2.4 排屑系统

高速加工过程中,切屑多,要求尽可能快的排屑,保证加工过程顺畅,避免切削对刀具造成损伤,使用高压气体排屑效果好。在切削过程中,热量主要随切屑带走,刀具本身温度不高,不需要用冷却液。

此外,还要求机床本身、零件刚性刚性满足要求以减少振动,以及其他一些相应的辅助加工技术,如CNC高速处理 NC 数据的能力,冷却系统等。

3 MASTERCAM 动态高速加工模块

3.1 Mastercam高速加工策略

Mastercam 加工功能强大,有专门的高速加工模块,根据加工实际情况选择不同的加工策略。

2D高速刀具路径提供了9种加工策略:中心除料铣削、剥铣、熔接铣削、区域铣削、残料铣削、动态铣削、动态残料铣削、动态中心除料铣削、动态外形铣削,满足粗加工、余料加工、精加工的需求。Mastercam 的 2D 刀路抬刀少,加工的表面质量高,拐角、圆弧处的刀路处理的合理。

曲面高速刀具路径有14种策略:中心除料粗加工刀具路径、区域清角刀具路径、残料粗加工刀具路径、动态中心除料刀具路径、动态区域刀具路径、动态残料加工刀具路径等,加工可选择策略丰富。

每种策略适合的加工情况各不相同,根据零件的结构特点,选择最合适的加工策略,以最优化的方法完成零件的加工。

3.2 Mastercam高速加工特点

Mastercam动态高速加工模块中“动态”主要体现在优化铣削方面。

1)优化刀具运功轨迹

(1)Mastercami的动态铣削加工刀具轨迹路径呈摆线等间距状,保证每次切削力保持恒定,在边缘或拐角处以圆弧进刀、出刀,刀具载荷匀速增加、减少,避免了刀具受载荷冲击;刀具轨迹抬刀很少,且无多余刀具轨迹,切削效率高,表面质量好。

2)微小提高间隙

微小提刀功能:刀具在完成切削后退出切削范围,并移动到下个切削区域时,提刀微小距离,方便排屑,避免底部刀具与已切削区域摩擦,释放刀具底部热量,有效提高刀具使用寿命。

3)进刀方式多样化

进刀设置方式多样,不同的加工策略,提供的进刀方式不同,根据产品特点及刀具的直径选择合适的方式。图2以“单一螺旋”的方式进刀,切削效率高。

4)自动调整下刀时的主轴转速和进给速度

调整下刀时的主轴转速和进给速度:因为主轴变速差较大时,主轴需要少许时间才能达到设置值,通过设定主轴变速暂停时间,当主轴转速达到预设值后,刀具下刀执行切削任务。

结束语

基于Mastercam动态高速加工技术相对于常规高速加工方法有着巨大优势,但是其应用场合也有一定的限制条件,如零件刚性要求高,排屑要顺畅等,高速加工的数据积累,加工策略应用场合还需要不断的总结完善。随着高速加工理论不断进步,Mastercam的高速加工策略也在不断完善,其应用会越来越广泛,产生巨大的经济效益。

参考文献

[1] 梁彦学.高锋:.我国高速加工技术现状及发展趋势[].工具技术,2002(36):16-19.

[2]李鹏南.高速切削的力学行为研究D]徐州:中国矿业大学,2010