1 引言

核级暖通制冷设备为控制厂房、柴油机厂房、蒸汽厂房等的通风空调系统,为此系统直接提供所需要的冷风,以满足上述厂房设备与系统的运行所需环境条件。核级暖通制冷设备研制成功,满足核电厂对核级空气处理设备的要求的同时,还解决了核级暖通制冷设备在核电站服务周期内全时段安全运行的技术难题[1]。本文从管路系统抗冲击性、压缩机轴系抗震可运行性、压力容器制造及抗震要求、核级高防腐提升工艺质量,从这几方面进行工艺研究。

2高抗冲击性能钢管焊接工艺研究

核级抗震暖通设备对管路系统冲击力极大,为满足设备的抗震要求,要求焊缝抗拉强度大于民品及国标的2倍,且核级机组整机焊缝多达数百个,焊缝质量要求极高[2]。

(1)焊接结构受力分析与仿真计算

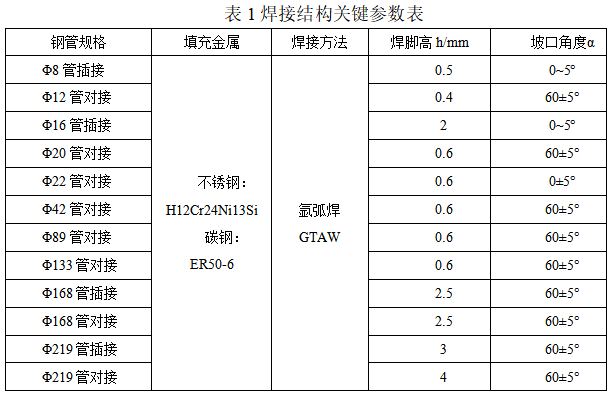

通过对焊接结构受力分析与仿真计算,分析不同焊接填充金属、焊接方法、焊脚高、坡口角度等参数对焊缝强度的影响,理论核算出Φ8-Φ219mm插接、对接结构焊接参数。

理论确定焊接结构关键工艺参数表如下:

(2)焊接工艺评定试验

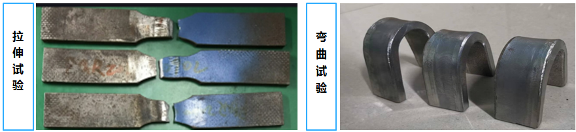

按照上述理论分析的焊接结构与工艺参数,开展工艺评定。

通过采用合理的焊接工艺:焊前清理、坡口设计、焊接方法选择、层间温度控制等方式,提升焊接接头质量[3]。经各项性能试验结果显示,焊接接头具有良好的强度、塑性及軔性,保证核级暖通设备制造要求。

图1焊接工艺评定样件结果

经过焊接工艺评定试验,抗拉强度≥510MPa,超出需求1.2倍;抗弯曲无裂纹。进而建立核电产品焊接型式选型库。

3 核级压缩机轴系抗震可运行性工艺研究

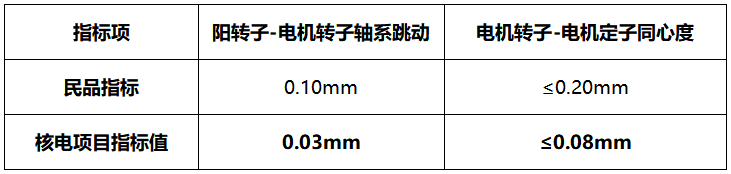

抗六级地震、10kPa冲击波下,压缩机必须平稳运行,为满足核级机组COP和噪音要求,必须保证压缩机装配后电机转子和定子之间的气隙均匀[4],压缩机轴系采用过盈配合的设计方式,轴系精度是核级压缩机实现平稳运行的关键,其加工及装配精度要求远高于民品指标,精度提升60%[5]。

(1)高精密转子加工工艺

突破传统转子铣削键定位方式,采用液压夹具定位技术、中心孔研磨及在机测量修正工艺保证转子加工精度,电机转子与阳转子装配后进行整体动平衡,研究动平衡机评定方法并对动平衡机进行评定,检测并控制转子动平衡精度,提高了转子动平衡精度,实现阳转子-电机转子轴系跳动精度的提升。

(2)电机压装加工工艺

研究电机压装工艺技术,设计精度伺服翻转、移动平台,吸气端盖水平吊装上料后,使用伺服电机控制翻转角度,保证工件压装基准面水平,保证铸件对中;压装时压头与工件端面的平行度是保证压装力均匀的关键,在翻转台托盘下方使用聚氨酯垫块,压装时补偿零件的加工平面度误差,保证压装件与压装机压头水平;数字化压装技术开发,保证装配过程可靠性,最终实现电机转子-电机定子同心度精度的提升。

4 核级压力容器抗震功能性工艺研究

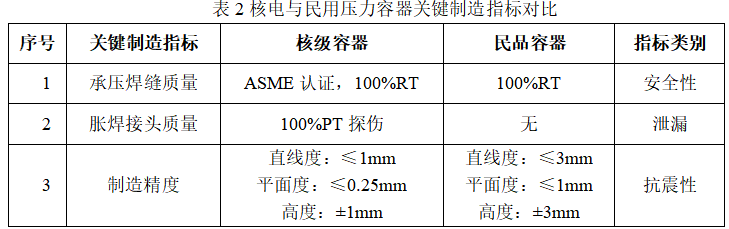

压力容器制造需符合ASME(美国机械工程师协会)核电体系。产品承压焊缝质量需满足100%射线探伤,且需通过ASME授权机构认证,胀焊密封接头满足100%PT探伤;其次压力容器结构复杂,有安装尺寸要求的装配平面多达13个,且制造精度高于民品65%以上[6]。

(1)单面焊双面成型脉冲气体保护焊接研究

采用水冷铜衬垫作为焊缝背面成形槽,采用脉冲气体保护焊工艺,实现一次焊接焊缝双面成型,保证焊缝射线探伤合格率100%,超过标准98.5%,焊缝经权威检测机构认证合格。

(2)紫铜变速分步加载胀接+无预热母材自熔密封焊

采用变速分步加载胀接工艺,克服厚壁紫铜管一次加载成型不均导致的密封可靠性降低问题,实现胀接密封承压3.45MPa,超出产品需求1.7倍。

采用无预热母材自熔密封焊工艺,结合全新的焊接氦+氩保护气体,克服紫铜散热块,熔池难成型的行业难题,提高T2铜管与Q345R+T2复合管板胀焊质量,实现产品上千根换热管胀焊一次探伤100%合格。

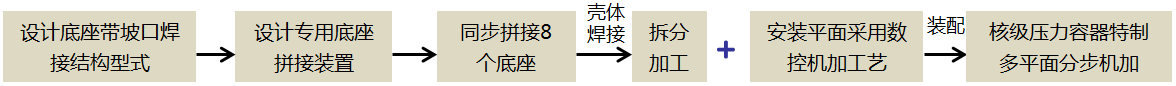

(3)设计多底座同步拼接工艺+整机复杂构面分步数控机加

为保证核级压力容器特制多平面制造精度,设计全新加工工艺流程,设计底座带坡口焊接结构型式、专用底座拼接装置,多底座同步拼接最终实现整体平面度、直线度、总高偏差尺寸精度分别为0.5mm、0.1mm、±0.5mm。

图2压力容器整体制造工艺流程设计

5 核级耐辐照高防腐涂装工艺技术

核级机组必须满足核电站严苛的高剂量辐射(γ射线、β射线、X射线等)环境特点的核级高防腐,辐照剂量105Gy。

对此,需要开发具有抗辐射及吸收核辐射性能的涂层,性能通过国内某权威机构的三项核级测试项目:耐辐照试验(辐照剂量107Gy),去污试验,LOCA试验。同时核级耐辐照高防腐涂装工艺技术,满足《核岛机械设备涂装通用技术条件》标准、NB/T 20133、ASTM E1461、ASTM E1475、GB/T 1771、GB/T 5210等国际、国内标准。

同时,研究核级耐辐照高防腐的涂装工艺技术,以使表面涂层满足核级暖通设备的防腐要求:

(1)面处理采用机械式抛丸工艺:粗糙度Rz=25-75μm,清洁度达到Sa2.5级,符合设备核级高防腐标准。

(2)喷涂采用单道低膜厚多道喷涂技术:行枪速度10-15米/分钟,每道涂条带边缘重叠在前前道边缘1/3~1/2。

(3)喷漆后油漆附着力经评定测试:达到15MPa,超设计标准附着力(3.0MPa)要求5倍。

通过防腐工艺评定满足核级高防腐要求的耐辐照、抗老化、去污率等特殊要求,耐受基于核电站 107Gy辐照强度,超核电要求2个数量级,满足核级机组60年设计寿命周期内的核级(PEC/PIC)高防腐性能。

结语

本文从管路系统抗冲击性、压缩机轴系抗震可运行性、压力容器制造及抗震要求、核级高防腐等几个方面工艺提升的研究,提升核级暖通设备的加工质量,以满足核级冷核级暖通设备产品研制与应用,实现核级暖通设备产品研制合格。

国外暖通设备已有成熟的核电厂应用经验,但国内少暖通设备可以在三代核电应用。通过整体规划,目前本文所提及工艺技术已经开发完成,在核级暖通设备的研制过程发挥巨大作用,为我国在同类型核级暖通设备项目的应用推广,提供了良好的经验。

参考文献

[1]JB/T4756-2006,《镍及镍合金压力容器》,中国标准出版社,2007.

[2]美国金属学会.金属手册(第九版)第六卷[M]北京:机械工业出版社.1994.

[3]中国机械工程学会焊接学会.焊接手册[M].北京:机械工业出版社.2007

[4]GB/T29363-2012核电厂用蒸气压缩循环冷水机组[S].

[5]GB/T17569-2013压水堆核电厂物项分级[S].

[6]方旭东,邓立力,陈松.核安全三级(DEL)水冷式冷水机组的设计[J].制冷与空调,2012,12(6):24-27.