引言

在变电站中,充油电流互感器的作用是测量高压输电线路电流和预防线路产生过电流以及短路等事故的发生。[1]若无法及时发现并解决故障就会导致变电站乃至整个系统停电瘫痪,造成经济损失和安全隐患,因此开展充油电流互感器内部绝缘损坏的在线故障诊断具有重大意义。

目前的互感器内部绝缘损坏故障诊断方法,大多是在故障发生后去测量互感器的特定参数,判断出可能的故障,然后对互感器进行解体检查,发现故障的时间和人力成本很高。而充油互感器发生故障时,往往伴随着多个参数的联动变化,因此,单独测量互感器的某些参数对互感器的故障诊断是不可靠的。[2]

数字孪生技术被提出后已经广泛被应用到各个领域之中,通过不同空间的互相驱动和映射来实现对电气设备的故障诊断。目前已有学者将该技术应用于变压器的故障诊断中,通过对数字孪生体的监测来实现对真实变压器的故障诊断,取得了一定的成果。

因此本文提出了一种基于数字孪生技术的充油互感器内部绝缘损坏缺陷诊断技术,通过数字化建模、故障参数分析、温度场仿真以及深度学习等方法的结合实现了对互感器多个工作参数的在线监测、故障预警、故障诊断和故障定位。

1 内部绝缘损坏故障对应参数变化分析

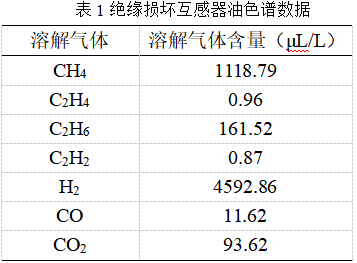

对发生内绝缘损坏的互感器进行油色谱数据检测,结果如表1所示。

该实验结果表明了内绝缘损坏的互感器油中气体成分将严重超标。

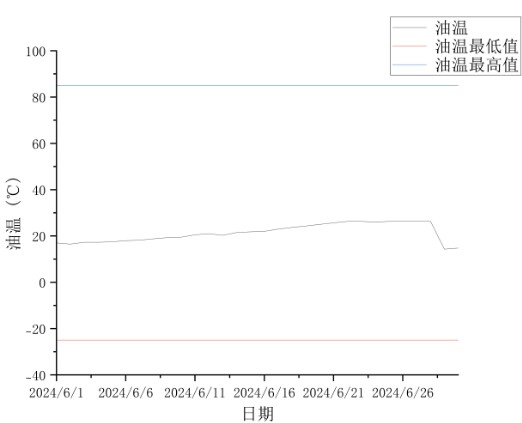

通过根据温压传感器测得互感器的一个月内的油温如1所示。

图1绝缘损坏互感器油温曲线

该实验结果表明互感器产生绝缘损坏对互感器的油温油压基本无影响。

2多故障参数对互感器运行情况综合影响研究

(1)互感器油温变化量与故障点电流变化量关系

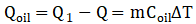

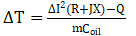

当互感器发生故障时,故障部位由于电流升高而产生的热量被互感器油吸收导致了互感器油温的升高。可以表示为:

(1)

(1)

式中:Q1为互感器故障点发热量(J),Q为热量传递到互感器油所散失的部分(J),互感器故障点发热量被互感器油所吸收的部分用Qoil表示(J);m为互感器油的质量(kg);为互感器油的比热容(J/kg·K);ΔT为互感器油温变化量(℃)。

互感器故障点的发热量可以用故障引发的有功损耗来表示,因此Q1可以表示为:

![]() (2)

(2)

式中:![]() 表示故障点电流的变化量(A),为故障点的总阻抗(Ω)。

表示故障点电流的变化量(A),为故障点的总阻抗(Ω)。

因此可以得到互感器油温变化量与故障点电流变化量的关系:

(3)

(3)

互感器油所吸收的热量占发热部件所发热量的70%-80%[3],因此修正后的互感器油温变化量与故障点电流变化量的关系为:

(4)

(4)

式中Kr为互感器热量吸收修正系数,取0.7-0.8。

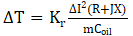

(2)互感器电压变化量与故障点电流变化量关系

由于互感器的额定容量不变,因此互感器正常运行时应满足:

(5)

(5)

式中SN为互感器的额定容量(MVA),UN为互感器的额定电压(kV),IN为互感器的额定电流(A)。

互感器因为故障导致电压发生变化时应满足关系式:

(6)

(6)

因此可以得到互感器电压变化量与电流变化量之间的关系为:

![]() (7)

(7)

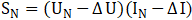

(3)互感器油位变化量与故障点电流变化量关系

互感器油位的变化取决于互感器油热胀冷缩的程度,互感器油的膨胀系数公式为:

(8)

(8)

式中Vt表示互感器油在t温度下的体积(m3);Vt表示互感器油的初始体积(m3);α为互感器油的膨胀系数,一般取 0.00065/°C 到 0.00070/°C[4],ΔT为温度变化量(℃)。

因此可以得到互感器油体积变化量与互感器油温变化量的关系为:

![]() (9)

(9)

式中ΔV为互感器油体积变化量(m3)。

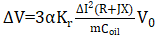

互感器油体积变化量与故障点电流变化量的关系为:

(10)

(10)

由于互感器油储存在膨胀器的内部,可近似看成一个圆柱体,因此可以得到互感器油位于互感器油体积变化的关系为:

(11)

(11)

式中ΔL为互感器油温的变化量(mm),S为膨胀器底面圆的面积(mm2)。

将式(2-9)带入式(2-10)就可以得到互感器油位变化量与故障点电流变化量关系:

(12)

(12)

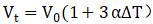

(4)互感器油中溶解气体含量变化与故障点电流变化量关系

在充油互感器发生故障时,互感器油吸收大量的热量,从而导致互感器油发生裂解[4],从而影响互感器油中特征气体的产生速率,特征气体的产生速率与加热时间的关系可认为是线性关系。因此可将特征气体的产生速率与温度变化量看成近似线性相关。

![]() (13)

(13)

式中ΔVA为特征气体的产生速率(μL/h),KA为产生速率微增率,ΔT为互感器油温度的变化量。

因此故障发生后特征气体的浓度变化量为:

![]() (14)

(14)

式中ΔC为特征气体的浓度变化量(μL);t为故障时间(h);V为互感器的体积(L)。

将式(3)与(12)带入到式(3)中可以得到互感器油中溶解气体含量变化与故障点电流变化量关系:

![]() (15)

(15)

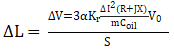

通过这种方法就可以将充油互感器油位、油温、油压、油色谱数据在故障时的变化量表示为关于故障时电流变化量的函数。由此可以构造出关于充油互感器油位、油温、油压、电流、特征气体浓度变化量的多元函数:

(16)

(16)

式中,ΔΣ为综合故障参数影响因子。表示互感器故障时油位、油温、油压、电流、特征气体浓度变化量可以反映互感器故障程度的大小;F(ΔΣ)为故障时电压、油温、油位、特征气体浓度增量折算成电流增量后的电流总增量。

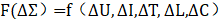

(4)参数变化量影响因子计算过程

充油互感器各参数变化量影响因子的代格式为:

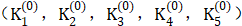

将初值 带入迭代格式,完成一次迭代,重复上诉过程推直到满足收敛条件:

带入迭代格式,完成一次迭代,重复上诉过程推直到满足收敛条件:

(18)

(18)

故障边界条件下的充油互感器各参数变化量影响因子如表2所示:

表2各参数影响因子

该结果表明:互感器的电压、电流、特征气体浓度变化量对应的影响因子在互感器存在内部绝缘缺陷时值更大,这与本文研究的充油互感器产生内部绝缘缺陷时所对应的参数变化趋势一致,证明了此方法的可行性。

3 充油互感器数字孪生故障诊断技术研究

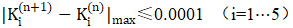

本文对互感器的各组成部件分别进行数字化建模,将然后装配成一个整体的方法,充油互感器数字化立体模型如图2所示。

图2充油互感器三维可视化模型

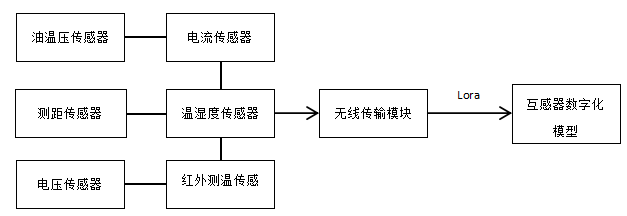

将在加装在互感器上的传感器组测量的互感器的工作参数,同步给互感器数字模型,实现了现实互感器与数字模型物理结构与状态的动态同步,传感器组工作结构如图3所示。

图3传感器组工作原理图

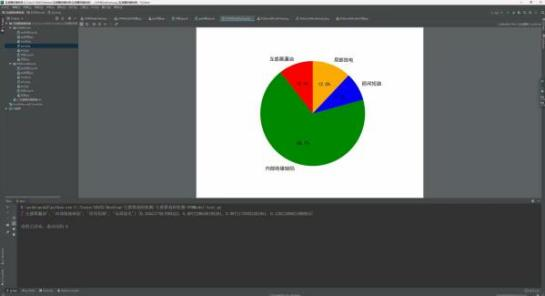

将深度学习算法嵌入到互感器模型中,由此建立了互感器的数字孪生体,选择一组传感器测得的异常数据后,数字孪生体会自动判断出互感器可能发生的故障。充油互感器故障诊断结果如图4所示。

图4充油互感器故障诊断结果

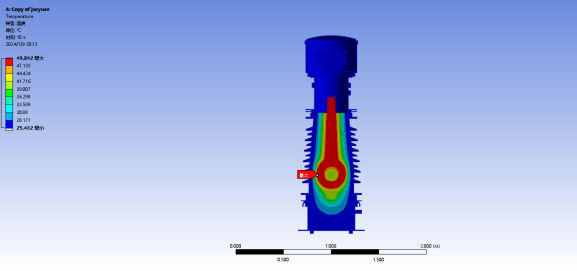

根据内绝缘损坏的互感器工作参数对互感器进行温度场仿真,结果如图5所示:

图5互感器绝缘纸损坏温度场仿真

仿真结果表明了当互感器发生内部绝缘损坏时,绝缘损坏部分温度会异常升高,并且损坏点的温度达最高。因此结合红外测温图谱就可以快速准确地定位到故障点。

基于上述研究,将互感器的可视化模型、故障诊断算法、传感器组、互感器故障数据库以及红外测温图谱依托虚幻引擎进行搭建,最终构建的系统会实时同步显示充油互感器的工况参数,并根据红外测温故障定位技术快速直观地发现并定位出互感器产生故障的位置。基于数字孪生技术的充油互感器内部绝缘损坏故障诊断系统,如图6所示。

图6充油互感器数字孪生故障诊断系统

4 结论

利用数字孪生技术是对充油互感器进行故障诊断的一个新的研究方向,与现阶段常用的互感器故障诊断技术相比,数字孪生技术能够同时监测互感器的多个工作参数,并且能够直观地定位出故障的位置。基于这种思路,本文提出了一种基于数字孪生技术的充油互感器内部绝缘损坏故障诊断技术,其主要工作内容如下:

1)本文研究了互感器发生内部绝缘损坏故障时相关参数的联动变化,提出了一种参数变化量归算的方法,将互感器故障时各参数的变化量全部换算成电流的变化量,通过这种方法得到了互感器各参数变化时对互感器运行状态的整体影响。

2)本文研究了互感器发生内部绝缘损坏故障时的温度场分布,对互感器发生内部绝缘损坏故障时进行了温度场仿真,提出了一种基于红外测温图谱的故障点定位方法,通过这种方法可以快速准确地找到故障发热点,从而实现了对互感器故障点的定位。

3)本文提出了一种基于数字孪生技术的充油互感器故障诊断方法,这种方法能够实现互感器物理实体与虚拟模型的动态同步,通过对数字孪生模型的监测就可以实现对现实互感器的监测,达到了互感器绝缘损坏故障的实时在线监测目的。

参考文献

[1] 张利燕,郭猛,陈志勇,等.电流互感器故障诊断与分析[J].变压器,2011,48(11):57-59.

[2] 陈化钢.电力设备预防性试验方法及诊断技术[M].北京:中国水利水电出版社,2009.

[3]李予全,寇晓适,张少锋,邵颖彪,赵永峰,朱华,张逸凡,郑含博.电流互感器密封失效引起的绝缘故障[J].中国电力,2020,53(1 1):147-1 53+174.

[4]毕长生,刘利斌,李双胜,吴港,周明,袁超,岳重辰.电流互感器故障分析及诊断[J].电力安全技术,2021,23(10):26-27.