一、安全回路系统构成及原理分析

1.安全回路系统构成

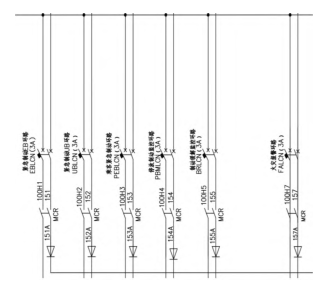

CR300AF动车组安全回路和牵引力都是互锁的条件下,驾驶员完成其他操作事项后,要实现动车组牵引力,必须建立安全回路(无触发制动或其他报警)。其安全回路由六个安全回路组成,分别是紧急制动EB回路、紧急制动UB回路、乘客紧急制动回路、驻车制动监测回路、制动缓解监测回路和火灾报警监测回路(如图1所示)。除火灾报警监测回路不直接参与车组人员的制动控制外,其他5个回路的失压将触发动车组无法牵引力(触发制动停止)。

图1安全回路构成局部电路系统图

2.紧急制动EB回路建立原理分析

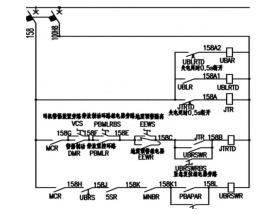

动车组上电后,102线正常增压,EBLCN关闭。EBLR继电器的形成条件是其前回路无开路,构成紧急继电器(EBLR)加压。安全回路与JTR关联电路的系统框图如图2所示。分区控制器制动位置→无乘客紧急制动触发→JTR继电器加压→紧急制动EB回路旁路开关正常→MXR触点→MCR触点→EBLR继电器加压。其中,JTR继电器前端回路导通条件关联顺序为:MCR投入→操作紧急复位(BURS)→5SR信号有效→车组施加制动状态(MNBR)→制动信号有效→紧急复位继电器加压(UBRSWR)→警惕制动→停放监控回路→地震预警→UBRSWR触点加压→JTRTD→JTR加压。

图2安全回路与JTR关联电路系统图

3.紧急制动UB回路建立原理分析

紧急制动UB回路形成的条件是102线加压正常,UBLCN闭合,其前回路无间断,构成紧急继电器(UBLR)的增压。前端电路开通条件的相关顺序为:ATP输出EB→UBRSWR触发闭合(后采用UBAR自持)→UBS按钮→BPRS开关(BPUVR、BPUVRTD)→ETR、BTR、FNER、EBL (EB/UBF故障旁路)→紧急制动UB电路开关→其他车辆回路→MXR→其他车辆主MCR→UBLR继电器加压。

4.乘客紧急制动回路建立原理分析

乘客紧急制动回路是在各车厢乘客紧急手柄(PEBS)无触发为前提,PEBLR前端无断路,PEBLR加压正常。关联顺序为:102线正常加压,PEBLCN闭合→乘客紧急制动安全旁路正常位→各车厢乘客紧急手柄(PEBS)无触发→MXR→他车主控MCR→PEBLR继电器加压。

二、问题分析

1.技术图册无文字解读原理

虽然现场运维配备了相应的技术图册,以线图的形式展示了各部件的电路组成,但缺乏文字说明和解说,不利于技术人员的掌握和应用。如在线运行时发生动车组安全回路故障,应急处理效率不高,影响运输秩序。如果乘客紧急制动安全回路PEBLR降压,HMI屏幕将显示相应的触发故障车厢号,同时主控车将显示相应的故障代码。这种关联描述在技术图册和规程中没有表述,容易干扰车载机械师确认故障车与主控车之间的故障信息。

2.故障处置流程不全

技术部门在处理车辆设备故障时,需要根据原理图、应急处理说明书和现场故障处理经验进行判断和处理。在目前的故障排除中,由于技术人员的能力、素质和对问题的认识不同,导致故障排除的时间存在差异,不利于故障排除效率的提高。例如,在制动试验中,某车厢的气制动可用性未填满,导致紧急制动EB电路未建立,相关处置流程不明确,不利于故障排除时的针对性排查。

3.技术人员业务能力有待提升

CR300AF复兴号动车组为2020年底全路新投入运营的250km/h速度等级中国标准动车组。该车型总体设置及技术特点上与“和谐号”系列动车组差异,且投入运营时间也只有一年左右,各级技术人员在运维经验上还处于探索期,影响故障处置效率。如在2021年车门故障处置中,同类“车门关闭环路故障”处置,技术人员在应急处置故障中所需处置时间差异较大。

三、防控对策

1.充分利用车载HMI屏确认故障信息

HMI界面主要用于锁定故障位置和处理故障。当动车组安全回路发生故障时,故障信息会显示在人机界面上。通过遵循故障处理流程,技术人员可以对故障位置进行定位和处理。当触发制动故障信息时,进入制动压力显示“制动信息圈”的人机界面显示屏→确认显示断路的“设备状态”界面上的特定运输→输入“逻辑操作”界面的“维护界面”确认设备的特定触发位置的组成的安全电路故障车辆→确认和处理电路的具体故障位置当场根据人机界面屏幕。确定具体故障位置后,应果断对设备进行隔离或复位,以减少间隔停车对运输的影响。

2.设备部件状态检查确认

根据HMI界面确认的故障信息和故障位置,进入对应的隔离舱,确认设备各部件的物理状态。锁定故障位置后,可根据设备外观快速定位故障原因并复位故障。如果在触发乘客紧急制动回路时发生紧急制动EB现象,则会发生触发舱手柄的位置位移。此时可在操作平台上通知驾驶员“乘客紧急绕过”,进行故障复位;“停放制动监控回路”触发制动,在停车状态下可通过操作台“停放施加”指示灯确认其是否已动作,或结合HMI屏“逻辑控制”界面锁定故障等。为保证设备物理状态正常位置,减少乘客人员误触碰造成车组制动现象,可通过将“乘客安全回路”手柄外罩增加安全铅封进一步防护。

3.针对性精准检测

车组在上电状态下采取分段测量相关部件电器加压情况,通过相关电压检测器和钳流表等器具进行检测,如动车组触发紧急制动EB,根据紧急制动EB安全回路形成条件测量158A是否加压等。综合检查测量各回路应加压正常。检测流程为:EBLCN闭合确认输出端DC110V加压正常→151B线(MEBR进线端)→151C线(MEBR出端,未加压时检查制动手柄位有无异常)→151D线(JTR进线端)→151E线→他车151E线、151H线均加压正常。

4.强化技术规章支撑

结合动车组安全回路原理和故障案例分析,首先是制定了故障处理流程图,对故障处理流程进行了说明,简单明了,为现场运维技术人员提供参考。二是编制故障应急处理手册,将典型故障案例汇编成技术手册,图文配合,明确处理流程,为车载机械师和应急指挥人员提供应急处理技术支持。三是充分借鉴现场故障处理、动态修订法规和处置流程的经验。

5.加强设备运用检修管理

一是加强对相关断路器、车载信息显示器和各类操作开关检查及管理,避免出现因设备动作不良造成回路失压引起制动。二是强化定期检修,严格按照有关标准对车载信息显示屏检查及各类仪表进行检查,确保各设备显示正常和开关作用良好。

6.强化应急处置能力提升培训

一是强化对随车机械师、应急指挥人员理论培训。从对原理的理解到进一步强化为组合性逻辑关系的掌握,确保出现故障时快速反应。二是提高操作能力培训。强化精准掌握设备布置位置和操练度,提升应急处置效率。

结束语

动车组安全回路未建立,触发动车组制动无法缓解,车组无法正常牵引,影响铁路运输秩序。通过以上对安全回路系统结构和原理的分析,结合对存在问题的分析和所采取的防控措施,可以快速有效地处理安全回路失效等问题。系统分析电路原理,不断积累现场故障处理的经验和对策,以应急方式更好地处理动车组的各种故障,保证动车组运行安全。

参考文献

[1]刘晓丰.试分析高速动车组检修运用安全质量研究[J].科技风,2019(19).

[2]高速动车组制动试验优化探讨[J].陈振虹.铁道车辆,2020(02)