0引言

电子设备的发展使得天线阵面中各种集成的组件发热功率和热流密度逐步增大,同时功率组件排列紧凑、相邻组件间间隙小,使得热量不容易带走。如何合理有效解决其散热问题十分关键,液冷散热技术以其高效的散热能力得到广泛应用,实际工程中液冷系统往往会出现串联、并联相结合的多分支复杂液冷管路网络,由此带来的多分支流量分配成为液冷系统研制的一个重要问题。目前,针对液冷系统的多分支流量分配也有诸多研究:如文献[1]针对机载液冷电子设备,给出了流量分配的教学模型和计算方法;文献[2]针对电子设备液冷机箱的多分支流量分配建立了系统快速计算程序,并证明其计算结果的可靠性;文献[3]针对某相控阵雷达液冷系统流量分配,介绍了其设计思路和详细的试验测试方法。以上研究主要针对单个设备多支路的流量分配计算方法以及多支路液冷系统的流量分配试验调试方法进行了详细设计方法无相关研究。目前工程中常用的设计方法主要是通过仿真软件直接计算分析,但受限于仿真软件和硬件设备能力,复杂系统的流量分配设计周期长、成本高,不利于反复优化设计工作的开展。

针对以上的问题,本文结合多分支管路流量分配特性,针对多分支复杂液冷管路网络流量分配的详细设计方法进行了论述,并以某等分流量多支路液冷管路网络为例,经过理论计算、仿真分析、流阻优化及实验验证,证明该方法正确可行。

1问题描述

天线框架内安装16通道SAM-T/R组件、16通道SAM-R组件、AD模块、本振功分、R电源、TR电源等主要功耗器件;其中SAM-TR组件是主要的散热器件,典型工况下单个SAM-TR组件的热耗为91W,单个SAM-R组件的热耗25W。整个天线框架含有102个SAM-R组件,120个SAM-TR组件。根据天线上组件排列形式,液冷管路上最多含有8个SAM-T/R组件,总热耗为728W。

根据芯片的结温和热阻,要求SAM-TR组件正常工作时功率管最大温度不能超过85℃。热设计的最终目的是为了保证SAM-TR组件能在安全温度下工作,同时为了更好的贴近SAM-TR的工作状态,针对天线阵面散热组件分布形式,在天线阵面上合理布置流道,具体布置形式如图1所示。

图1 天线阵面液冷管路布置

2 系统流量分配计算与液冷管路管径计算

2.1 系统流量分配分析

比热![]()

密度![]()

取一路SAM-TR组件进出口温差4℃,由于SAM-R组件支路上分布数量不等,按最高进出口温差5℃,单个R个电源和单个T/R电源的进出口温差初步定为4℃,波控分机和频率源分机温差按常规采用8℃。

① SAM-TR所需流量:

一路8个串联SAM-TR组件所需流量:

![]()

15路所需流量2.96m3/h。

② SAM-R组件的流量:

分布时,8个组件串联的有5路,7个串联的有4路,6个、5个、2个串联的各2路,4个组件串联的1路。以最大所需流量来给定每一支路流量:

![]()

此16路组件所需流量0.69m3/h。

③ 一路R电源(与4个SAM-R组件串联)的流量:

![]()

④ T/R电源的流量:

![]()

3个T/R电源并联所需流量为0.324 m3/h:

⑤ 波控分机与频率源分机液冷盘管换热器所需流量:

![]()

综合上述计算,系统总的流量约为4.18m3/h,按照水冷系统冗余计算理论,取10%~15%的余量,最终取系统总流量4.8m3/h,其中送往天线背板的出液口1→回液口1循环支路的流量为4.7m3/h,送往回转台的出液口2→回液口2循环支部的流量为0.1 m3/h。

2.2液冷管路管径计算

根据流量与流速的关系,由公式![]() ,可得管径

,可得管径![]() ,由此公式可估算各液冷管路管径。(

,由此公式可估算各液冷管路管径。(![]() 为体积流量,每个支路流量按计算相应取 10%~15%的余量,A为管路的截面积)

为体积流量,每个支路流量按计算相应取 10%~15%的余量,A为管路的截面积)

主管路的管径的估算,其中为液体流速,其值为![]() ,取

,取![]() ;体

;体

积流量。

取主管路通径为32mm。

天线阵面主管路管内径的估算,取![]() ,

,![]() ;

;

取送往天线阵面管路公称通径为32mm,背板内相应主水道等效内径32mm。

回转台支路管内径的估算,取![]() ,

,![]() ;

;

与液冷盘管散热器内流通管道的当量直径相匹配,取管内径为8mm。

背板上TR电源支路等效管内径的估算,取![]() ,

,![]() ;

;

取等效内径为10mm。

背板上R电源支路等效管内径的估算,取![]() ,

,![]() ;

;

取等效内径为6mm。

背板上SAM-TR组件支路等效管内径的估算,取![]() ,

,![]() ;

;

取等效管内径为6mm。

背板上SAM-R组件支路等效管内径的估算,取![]() ,

,![]() ;

;

取等效内径为6mm。

由上计算可得,天线背板上水道支路设计时,除TR电源支路水道等效管径略大为10mm,其余33路均可取等效管径6mm,初始设计的背板水道设计符合管路管径需求。

3 功率组件组成及仿真建模

1) 热仿真边界条件

热仿真热边界参数如下:

(1) 环境温度:55℃;

(2) 冷却液类型:去离子水;

(3) 流体入口温度:40℃;

具体天线上各器件的热功耗如表*所示。

表 1天线阵面热设计边界条件

注:表中T/R组件进出口温差为串联支路的温差

注:表中T/R组件进出口温差为串联支路的温差

2) 热仿真模型

热仿真分析计算采用专业电子设备热分析软件Icepak进行,根据软件建模的特点和要求,在保证仿真结果不失真的前提下,对仿真模型进行简化。

1) 忽略了SAM-TR组件与周围空气的对流散热;

2) 忽略了辐射散热因素;

3) 忽略了所有螺钉孔以及与液体流道传热关系不大的器件。

热仿真模型如图*所示。SAM-TR壳体冷板厚度为14mm,冷板液冷管道简化为10mm×10mm的方形管道(由计算所得通径10mm管道简化而来),壳体材料采用6063-T4铝板制作。

图2 SAM-TR组件热仿真模型

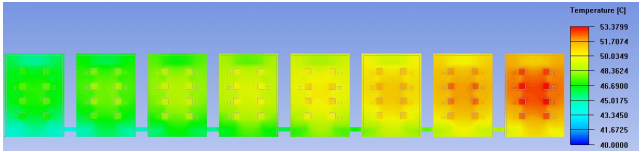

4 仿真计算结果

单个SAM-TR组件总共含有正反两面32个功耗器件,总功耗为91W。典型工况下,冷却液入口温度为40℃,入口流量为3.26L/min(0.197m3/h换算所得),SAM-TR组件内器件温度分布结果如图3所示。建立仿真模型划分网格,管道布置及仿真得到的壳体表面温度如图3所示。

图3 流道分布及壳体表面温度分布云图

仿真结果表明,单个SAM-TR组件内功率器件表面最大温度约为53.4℃。入液温度与出液温度差为6℃左右,符合最初设计指标。器件各项指标均满足指标要求。

为了考察天线阵面内各个冷板内流量分配情况,建立流量分析模型,如图*所示,整个天线阵面含有32根分支通道,分别为通径为10mm与6mm的两种水管,天线框架内流量采用两进两出的形式,为了降低天线框架内主水道对冷板流量分配的影响,确保主水道内通径为32mm,理论计算得到主水道内冷却液平均流速为1.85m/s。

采用热仿真软件对天线阵面流量分配进行数值模拟。两个圆形接头进口速度取为2m/s,进液总量为80L/min,出口采用压力边界条件,压力为环境大气压101325Pa,计算得到的整个天线阵面框架内流道压力分布如图4所示。

图4 液冷流道压力分布

冷却液入口压力最大,约为6240Pa,进出口压力差为6273.5Pa。图5给出天线框架中心截面水道内流速分布,由于主水管道采用两头进水的方式,因此仿真得到主管道冷却液中心最大流速为0.9m/s。

流量分配仿真结果表明,天线分配的流量能够满足天线阵面散热需要,可以将功率组件的温度控制在指标范围以内。

图5 天线阵面液冷管道冷却液流速分布

5 结论

流量分配是多分支液冷管路网络设计中的关键环节,文中介绍的正向设计方法通过实例验证了其可行性和准确性,对实际工程中多分支管路流量分配的设计具有直接借鉴意义,采用该方法可以缩减研制周期和降低成本[4]。同时在设计工程中,受结构限制、控制方式、连接形式等多方面因素的影响,很难精准控制每条支路的流量。文中通过仿真验证理论计算所需的流量分配是否满足需求,在通过仿真验证后的流量来反推阵面流量分配的正确性,从而验证了该种方法的可行性,有一定的参考价值,能够满足工程需要。

6 参考文献

[1] 赵亮,田沣,杨明明,等.机载液冷电子设备流量分配计算模型研究[J].航空计算技术,2015, 45(5):132-134.

[2] 胡家渝,吕倩. 液冷系统流道分流解析模型研究[J]. 电子机械工程,2011,27(1):19-22,38.

[3]关宏山. 某相控阵雷达液冷流量分配系统研究[J]. 电子机械工程,2011,27(4):9-12.

[4]陈学永,蔡艳召,黄胜利,等. 基于仿真的多分支液冷管路网络流量分配研究[J]. 电子机械工程2019,35(5):45-49.