一、引言

飞机产品气动外形主要通过装配进行保证。由于飞机零组件数量巨大,在零件制造过程中尺寸偏差分布具有一定的不确定性,在装配过程中误差进一步积累导致外形准确度难以保证,需对各生产环节误差进行合理分配并加以控制[1]。传统容差分配方法采用尺寸链计算方法,该方法需工艺人员首先根据航空标准、技术条件和经验初步确定零件制造及装配过程中各个环节的容差,通过建立装配尺寸链然后运用概率法或者极值法进行核算,根据计算结果作出适当的调整并重新计算,在工作效率和计算准确性方面存在不足,难以适应复杂程度较高的零部件容差计算。1978年,丹麦Bjorke教授在其专著《Computer Aided Tolerancing》中提出利用计算机进行尺寸公差设计[2],从此国内外许多学者开始试图发展计算机辅助公差设计的研究[3]。国内科研人员运用虚拟样机与计算机辅助容差分析设计软件相结合的方法,对复杂机械装配关键零部件如冷镦机关键零部件进行了容差设计进行分析与设计,取得了一定成果[4]。随着基于MBD的数字化制造及装配技术深入发展,产品制造过程中所需的各类信息统一在三维数模中进行统一表达,为实现应用虚拟技术进行容差的分析仿真、优化提供了可能性。基于 MBD 的容差分析需将产品模型所包含的工艺和容差信息作为容差分析的输入,以包含数字化容差模拟分析方法的3D容差分析软件作为实现工具,对基于MBD 的数字化协调方案、装配 MBD模型和数字化容差分配进行研究[5]。现有成熟的商用化仿真分析软件,例如3DCS[6],VSM,VSA等,一般是基于产品是刚体的假设采用确定性定位[7][8],将装配过程中涉及的配合特征提取出来,转化为离散点,然后通过离散点去定义特征上的容差信息,在三维环境下运用蒙特卡洛法进行虚拟装配,并通过定义测量点检查所关注的尺寸、外形偏差分布情况,是否超差;对于超差区域,根据具体情况进行产品设计改进和制造工艺改进,通过软件的应用极大地方便了容差建模及分析、优化过程。目前国内大部分飞机主机厂基本都已实现了基于MBD的制造模式,从设计到制造均采用数字量传递,但在容差分配方面基本上依然采用传统经验分配方法,在后期试制过程中问题才逐步暴露,需对前期容差进行重新分析计算,导致返工量大,设计更改频繁,生产周期加长。

本文基于VisVSA容差仿真分析软件,对容差仿真分析操作流程、结果分析等进行研究,给出基于西门子VisVSA软件进行一般飞机装配容差分析的流程,提出在飞机装配容差分析过程进行相关零组件装配特征的搜索方法,然后以某型机后缘襟翼滑轨与滑轮架装配间隙不合格问题为例,采取相关零组件搜索方法建立容差仿真分析模型并进行仿真计算,并通过仿真验证优化方法的可行性。

二、基于VisVSA软件的容差仿真分析基本流程

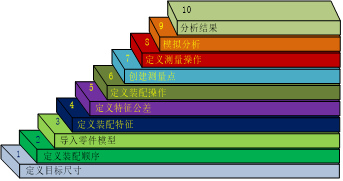

基于VisVSA软件进行容差仿真分析时,操作流程可基本分为10个步骤,分析过程流程图如图1所示。

图1 基于VisVSA软件进行容差仿真分析的操作流程

2.1各步骤流程说明

2.1.1定义目标尺寸

目标尺寸为所要进行控制并保证处于设计范围内尺寸值,一般为间隙、阶差、交点同轴度等尺寸、形位要求。

2.1.2定义装配顺序

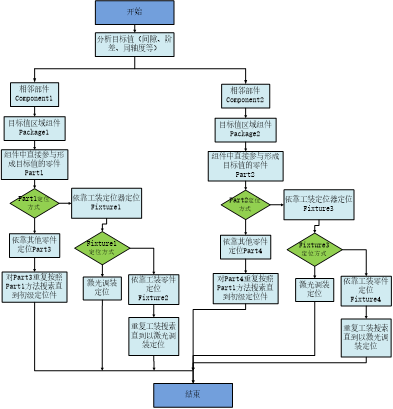

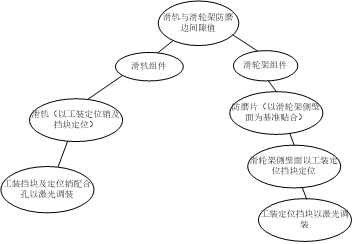

定义装配顺序为对参与装配并对分析目标值有影响的零组件装配顺序在软件中进行定义。飞机装配过程零件数量众多,首先需提取对最终分析目标值有影响的零件,明确尺寸偏差传递路径,建立分析目标分解模型树,避免无关零件干扰造成多余工作。不同类型的分析问题其搜索相关零部件的方法相同。如图2所示,搜索方法的核心为判断参与装配的零件在形成目标尺寸方向上的定位方式。

目前在飞机装配过程中零件主要有为两种定位方式:以工装定位和以零件自身装配特征定位。飞机装配过程中由于产品外形曲面复杂、活动部位交点多、零件尺寸大厚度薄刚性差,必须进行过定位以保证定位精度,大量采用了装配工装、夹具保证装配准确度与协调性。目前基于MBD制造模式下装配工装上定位器采用激光定位系统进行调试安装,直接保证工装上与产品接触的定位特征(点、线、面)等的定位精度。以零件自身装配特征定位即为采用零件上孔、边线、面等特征,通过自身特征与其他零件进行协调配合从而实现定位的方法。飞以上两种定位方式进行相关零件搜索方法如下:

1) 零件以工装定位则进一步判断工装定位器的定位方式,若工装定位器以激光调装定位安装则停止,定位器定位精度由所采用的激光定位系统精度确定;若工装定位器按其自身装配特征定位则进一步搜索与之配合的工装零件,直到初级定位器(以激光调装方式定位),该搜索路径上的零件即为相关零件。

2) 以零件装配特征定位则对与该零件配合的其他零件定位方式进行判断,继续按照以零件定位和以工装定位沿着形成目标值的方向进行搜素,直到初级定位器,该搜索路径上的零件即为相关零件。

图2 相关零件搜索流程图

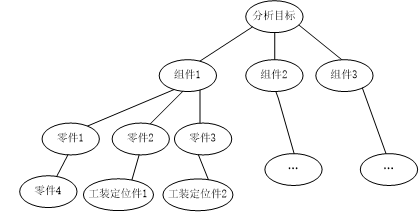

按相关零件搜索方法分析后可形成从上至下的相关零组件树,如图3所示。

图3 按照相关零部件搜索方法建立分析模型树

在确认与分析目标相关的零件、工装后,按零件实际装配顺序在VSA中建立PDO(装配结构顺序)结构树,PDO结构树的节点可以代表工装、零件或组件,结构树顺序要与实际装配顺序完全一致,否则会影响分析结果。结构树中工装夹具位置应安排在零件之前。

2.1.3导入零件模型

在PDO结构树上的零组件节点只代表了该零组件在结构树中的装配顺序、所处的装配层级,没有与实际三维模型关联,此时需将相关零件、工装等的数模文件导入对应的节点,从而与结构树节点进行关联。

2.1.4定义装配特征

根据零件实际参与装配的几何特征创建零件在分析模型中的装配特征:点、面、孔、销、基准等。在实际操作过程中可直接从装配实体上提取,也可在装配坐标系下根据坐标、法线、特征尺寸等手动创建。装配特征用于表征零件在三维空间中参与部位的位置、形状,在分析软件中被进一步离散为点云,通过点云的位置变化模拟装配特征的尺寸变化,从而计算装配偏差。装配特征依附于零件,层级在零件之下。

2.1.5定义特征公差

在提取装配特征后需对特征的尺寸及形位公差进行定义。根据设计图纸、工艺装备图纸、生产加工能力等,对提取的装配特征如孔的尺寸精度、位置度、垂直度等,面的平面度、轮廓度,轴的尺寸精度、同轴度等,并设定形位公差基准。

2.1.6定义装配操作

装配操作是通过之前提取的装配特征,选择需要建立配合关系的特征,添加装配操作。在软件中按实际装配关系定义零件与零件之间、零件与工装之间的配合关系。根据零件的实际定位基准、定位方式创建装配操作,如孔销同轴定位、贴合面定位等。装配操作层级要高于被装配体层级。装配操作要按实际装配顺序插入到结构树中。

2.1.7创建测量点

按照实际情况,根据测量方案对最终要考核的尺寸(目标值)创建测量点。

a) 测量点的设置要能与实际测量过程对应,保证分析结果能与实际生产对应。

b) 通常设置在目标值的最高层级上,设置在零件级只能反映零件的尺寸变化。

c) 测量点依附于零件的装配特征上,用于监控该特征与其他特征之间的尺寸变化。

2.1.8创建测量操作

可进行点到点、点到面、角度、虚拟间隙等,按所要分析的目标值特性进行选取。可在特征栏、模型及结构树上选择测量特征。设定测量界限后在模拟统计数据时将以设定值进行超差范围评估。

2.1.9模拟分析

模拟分析过程为依据蒙特卡罗方法,按设定的零件误差分布,按照装配顺序、装配关系进行设定次数的装配过程仿真,并计算虚拟的测量值(目标值)分布情况。

2.1.10结果分析

首先根据仿真结果的名义值判断装配结构树、装配顺序、特征尺寸等的设定是否正确,若偏离名义值较大说明存在问题,应进行排查。其次根据测量值的误差分布情况判断是否满足装配要求,如不满足则根据各零件尺寸的影响因子大小,结合现有工艺技术水平,优先对贡献因子较大的容差值进行调整。最后应对调整后的容差值重复上述过程进行验证。

三、基于VisVSA软件的襟翼滑轨与滑轮架装配容差分析案例

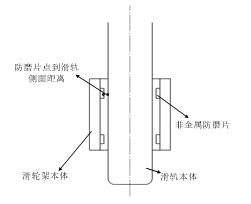

襟翼是飞机外翼重要组成部分,其主要功能是使飞机增升[9]。某型机后襟翼的运动滑轨通过接头固定安装于主襟翼下翼面,滑轮架固定安装于后襟翼下翼面上。在装配时后襟翼组件三个滑轮架需整体穿插入主襟翼下翼面三个滑轨中,后襟翼可通过滑轮架上滚轮沿着滑轨滑动。为防止滑轨与滑轮架在滑动过程中直接接触造成磨损,在滑轮架左右两侧均设置有非金属材料的防磨片,设计在此处给滑轨与防磨片预留的间隙双边之和为0.2~0.5mm,且允许对防磨片进行打磨。但在实际装配过程中后襟翼滑轮架穿插到滑轨上后经常出现间隙过大或者过小问题,一次装配合格率低。

3.1装配流程及主要定位过程分析

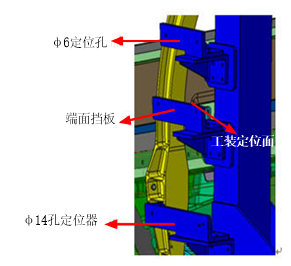

在主襟翼骨架装配完成后通过滑轨定位工装对滑轨进行定位,以末端制动块安装孔、前端工艺孔以及滑轨侧面作为定位基准,采用两孔一面的方式,通过装配工装上定位销以及定位挡块进行定位。滑轨通过连接接头与主襟翼翼肋进行连接,因此滑轨的定位精度由工装进行保证。对间隙值影响较大的为滑轨本体制造精度,包括定位孔形位公差、配合端面平面度公差、工装定位器展向精度等。滑轨在工装上定位示意图如图4所示。

图4 滑轨定位示意图

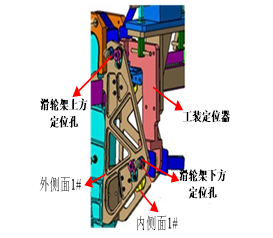

后襟翼滑轮架装配与主襟翼滑轨类似,以滑轮架上前后两对固定滑轮孔作为航向定位基准,以滑轮架两内侧面作为展向定位基准,工装定位器伸入到滑轮架内侧,通过两侧增加等厚垫片确定滑轮架中心位置,利用定位销将前后两对定位孔与定位器连接,实现对滑轮架的定位,如图5所示。滑轮架的定位精度利用工装进行保证。对间隙值影响较大的为滑轮架组合件制造精度,包括滑轮架本体制造精度、防磨片制造精度、定位孔形位公差、工装展向定位精度等。

图5 滑轮架定位示意图

3.2基于VisVSA软件的容差建模分析与优化

3.2.1定义目标尺寸

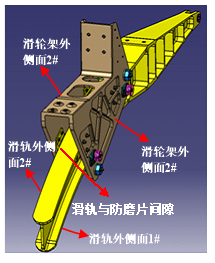

后襟翼装到主襟翼上后,滑轨与滑轮架位置关系如图6所示。分析主襟翼滑轨与后襟翼滑轮架的可装配性,即需测量主襟翼滑轨与后襟翼滑轮架防磨片之间两侧的间隙。在容差分析模型中通过在防磨片位置上取点,分别测量防磨片上的点到滑轨侧面单边之间的距离,作为防磨片与滑轨之间的间隙如图7所示(双边间隙对称),即为目标尺寸。若在设计给定范围内(0-0.2mm)则说明后襟翼与主襟翼装配间隙合格,若超出范围则装配不合格。由于展向的三段滑轨、滑轮架分别通过工装定位,定位精度由各自的工装定位器保证,因此通过对单根滑轨与滑轮架的装配容差进行分析即可。为简化分析过程对非关键分析过程简要进行描述。

图6 滑轨与防磨片间隙

图7 目标尺寸定义

3.2.2相关零件搜索

根据对滑轨及滑轮架组件的装配过程进行分析,应用相关零件搜索方法,可得出形成目标尺寸的相关零件结构树如图8所示。

图8 襟翼滑轨与滑轮架装配间隙相关零件树

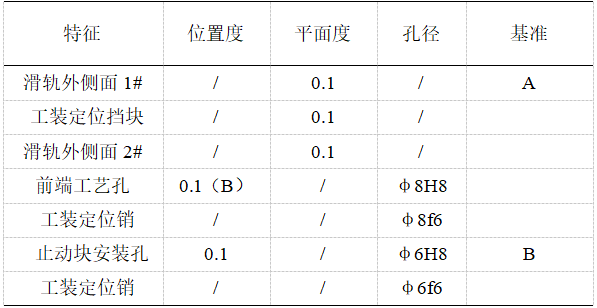

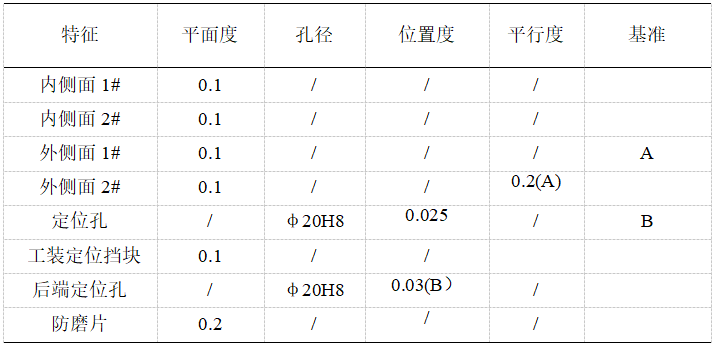

3.2.3定义装配特征及装配公差

通过前述装配流程分析以及相关零件搜索,进一步确定出对影响滑轨与滑轮架装配间隙的装配特征,主要包括滑轨定位孔、滑轨侧面、滑轮架内侧面、固定滑轮孔、防磨片、工装定位销以及定位挡块安装容差等。相关特征的尺寸及形位容差如表1所示(括号后字母表示该形位公差相对基准)。

表1 滑轨组件及其定位工装装配特征容差

表2 滑轮架组件及其定位工装装配特征容差

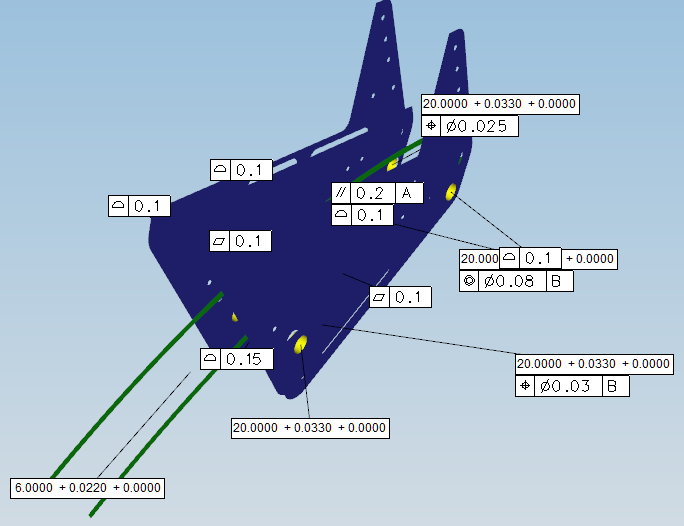

3.2.4装配容差模型建立及分析

根据上述识别出装配特征及容差信息,依据装配流程对滑轨与工装、滑轮架与工装、滑轨与滑轮架建立装配顺序关系,建立起容差分析模型如图9所示。采用防磨片上的点到滑轨侧面距离作为间隙值测量目标,分配到单边间隙理论值下限为0.1mm,上限为0.25mm。

图9 容差分析模型

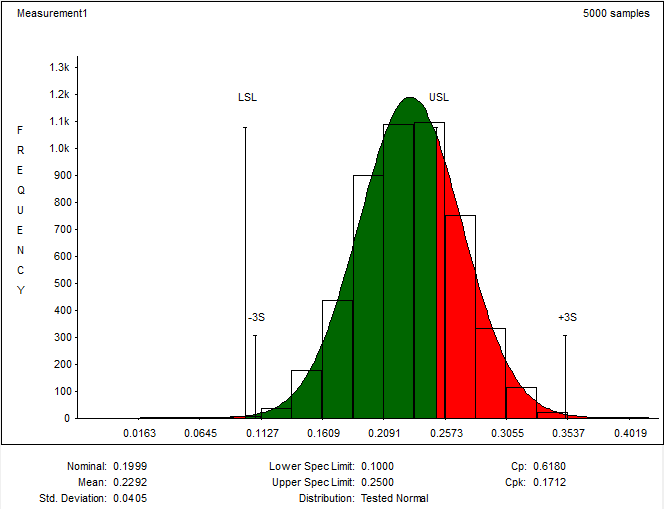

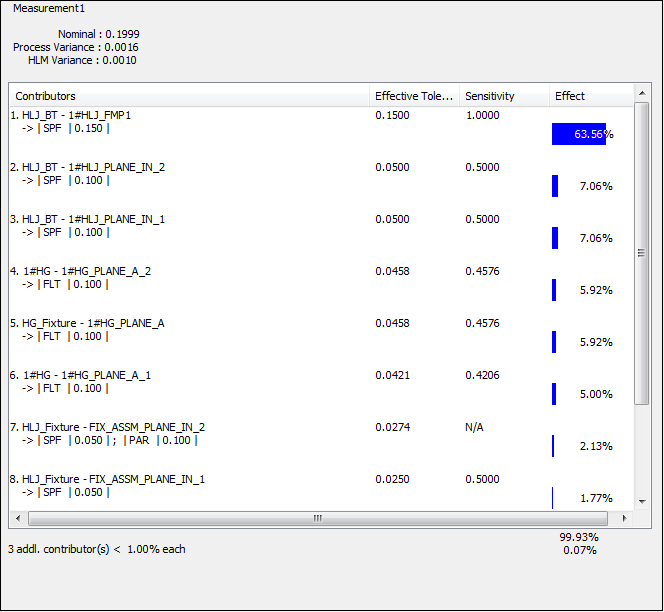

容差分析采用5000个分析样本,检查验证无误后进行仿真分析。结果如图10所示。各容差对间隙值贡献度大小如图11所示。由图10可知出现间隙过小情况较少,而间隙过大情况(超出上限0.25mm)较多,与现场出现的一次装配合格率低的情况相符合,说明该容差模型具有一定的合理性,与实际情况较为贴合。根据分析结果,该装配工艺能力系数(Cp值=0.61)较低[10],即在现有制造及装配工艺能力水平下难以满足设计需求单边间隙0.1-0.25mm,需对容差进行优化[11]。

图10 装配间隙分布

由图11可知对间隙值贡献度较大的容差依次为滑轮架防磨片面轮廓度、滑轮架内侧面面轮廓度、滑轨外侧面以及滑轨定位面精度。

图11 关键尺寸贡献度

3.2.5装配容差优化

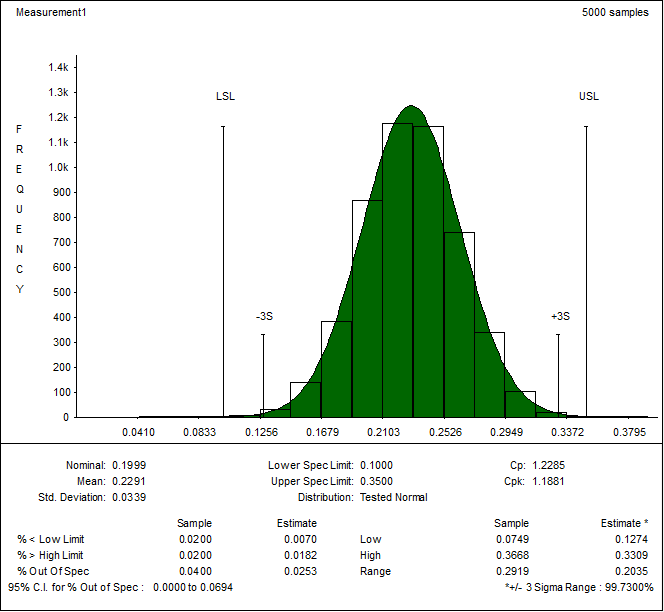

根据仿真结果分析,防磨片本身零件精度对间隙值影响较大,该零件为非金属材料,成形后面轮廓度较大,可通过改变加工工艺方法提高面轮廓度到0.1mm。而滑轨侧面平面度、滑轮架内侧面面轮廓度为机械加工形成,进一步提高精度会导致制造成本的大幅度增加,因此不建议提高该处精度。根据该容差分配结果重新进行仿真计算,结果如图12所示。

图12 优化后装配间隙分布

根据仿真分析结果可知按优化后容差进行装配,超差率在基本处于6σ之外,工艺能力指数Cp值达1.2,可满足设计要求。

五、结论

飞机装配过程中由于零件及工装的尺寸及形位偏差不断传递、积累,对最终装配准确度影响较大,在设计阶段及详细工艺设计阶段开展装配容差分析能有效减少装配协调问题。在基于MBD的设计及制造模式下,通过应用容差分析软件能有效提升分析速率及准确性。本文以西门子VisVSA容差分析软件为基础,论述了进行装配容差分析的一般流程,提出了装配容差分析的相关零件搜索法以进一步确认需参与分析的零组件及装配特征,并以某型机的襟翼滑轨与滑轮架的装配过程为例进行装配容差分析,提出改进建议并仿真验证,结果表明优化后的容差可满足装配要求,研究结果对设计、工艺容差分配具有一定的参考价值。

参考文献

[1] 程宝蕖.飞机制造协调准确度与容差分配[M].北京:国防工业出版社,1979.

Chen Baoqu. Coordination accuracy and tolerance distribution of aircraft manufacturing. Beijing: National Defense Industry Press, 1979.

[2] Bjorke, o. Computer-Aided Tolerancing. 2nded. New York. ASME Press. 1989.

[3] 张开富.支持机翼无余量装配的容差分析技术研究[D].西安:西北工业大学, 2003.

Zhang Kaifu, The study of tolerance analysis of unsupported airfoil assembly [D].Xi’an: Northwestern Polytechnical University,2003.

[4] 阮和根,陈沈融,朱红萍.基于VSA 的冷镦机关键零部件公差设计[J].机械设计与研究,2009,25(6):69-71.

Ruan Hegen, Chen Shenrong, Zhu Hongping.Tolerance design for the key part soft cold forging machine based on VSA[J]. Machine Design and Research2009,25(6):69-71.

[5] 王巍,梁涛。刘中文,陈军.基于MBD的容差分析技术 [J].航空制造技术:z2,92-96.

Wang Wei, Liang Tao, Liu Zhongwen, Chen Jun, Assembly tolerance optimization based on MBD.[J].Aeronautical Manufacturing Technology:z2,92-96.

[6] 张黎,魏小辉,印寅.基于3DCS 的大型客机主起落架收放机构容差分析[J].机械设计与制造,2012,7:73-75.

Zhang Li, Wei Xiaohui, Yin Yin. Toerance analysis for the landing gear of one large -type aircraft based on 3DCS [J]. Machinery Design & Manufacture, 2012,7:73-75.

[7] 曹俊.基于确定性定位分析的车身三维偏差模型及求解方法研究[D].上海:上海交通大学博士论文, 2008.

Cao Jun.The research of 3D variation modeling and analysis in auto-body based on deterministic locating[D]. Shanghai:Doctoral dissertation of Shanghai jiaotong university,2008.

[8] 田兆青,来新民.多工位薄板装配偏差流传递的状态空间模型 [J].机械工程学报, 2007.

Tian Zhanqing, Lai Xinmin, State space model of variations stream propagation assembly process of sheet metal [J]. Chinese Journal of Mechanical Engineering,2007,43(2):202-209.

[9] 邰炳昌,田丰光,陈海峰.某型飞机襟副翼交点同轴度分析 [J].飞机设计:3,34-39.

Tai Bingchang, Tian Fenguang, Chen Haifeng. An Analysis of Coaxiality at Pivot Pointsof a Flapero [J]. Aircraft Design:,3:34-39.

[10] 李明慧,卢鹄,尺寸公差的工艺能力指数评价方法[J].南京航空航天大学学报,2012,44(S):42-47.

Li Minghui, Lu Hu, Process capability index of dimension tolerance evaluation [J]. Journal of nanjing university of aeronautics and astronautics.2012,44(S):42-47.