湿法制粒是利用黏合剂将粉末凝结成大颗粒,进行干燥处理,形成规格一致的颗粒。该工艺在实际应用中科防止混合物分离,使药物更为均匀,改善颗粒流动性,提高产品形成简化生产流程。当前湿法制粒主要通过高剪切湿法制粒机或流化床制粒机实现,高剪切湿法制粒是将黏合剂与物料粉末混合在一起,通过搅拌桨和切碎刀使其成为大颗粒,随后移入干燥装置,其优势在于快速、能耗少、封闭性较强。流化床制粒优势在于颗粒形态基本一致、流动效果更好。

1仪器与试药

HLSG10型高剪切湿法制粒机;DPL-1型沸腾干燥制粒包衣机;C&C800型旋转式压片机;MA35型快速水分测定仪;FT-2000型脆碎度仪、YD-20型智能片剂硬度仪;300型实验室标准振荡筛;Distek 2100C型溶出度测定仪;UV-2450/2550型紫外-可见分光光度计;JM21200EX型透射电镜。1原料药;1对照品;聚乙烯吡咯烷酮K30;硬脂酸镁。

2方法与结果

2.1 1片处方组成

通过查阅说明书并结合处方筛选试验结果,最终确定1片处方为:1用量为片重95%,PVP K30用量为片重4%,硬脂酸镁用量为片重1%。

2.2 1颗粒制备工艺

2.2.1 HSWG工艺

称取适量1原料和PVP K30放入高剪切湿法制粒机当中,启动设备进行下述操作:调整搅拌桨转速,混合一段时间进行制粒,向其中加入适量黏合剂,制粒结束之后进行筛选,将筛选之后所得物质均分两份,置于流化机中进行干燥处理,确定干燥参数;控制进风温度以及频率,当颗粒中水分到达既定要求之后停止干燥,继续筛选,由高剪切湿法制得颗粒,分别记作A和B。

2.2.2 FBG工艺

称取适量1原料药放入流化床中,启动设备设置参数,调整进风频率。待温度达到35摄氏度之后进行制粒。制备过程中根据流化状态对各个参数做出调整,当粘合剂用量达到600g之后停止制备粒,进行干燥处理,待内部水分剩余2%时停止干燥,将物料均分两份,针对其中一份继续干燥处理,待水分剩余1%时间停止干燥,筛选过后得到颗粒,记为D和C。

2.3 1颗粒及片剂评价

2.3.1颗粒干燥失重测定

利用快速水分测定装置对颗粒进行测定确定水分占比,将温度设置在105摄氏度,称取不同方法制备的颗粒,放置于铝盘中,重复检测水分占比,最终结果证明颗粒A-D中水分占比分别为1.13%、2.34%、1.02%、2.25%。

2.3.2颗粒粒度分布测定

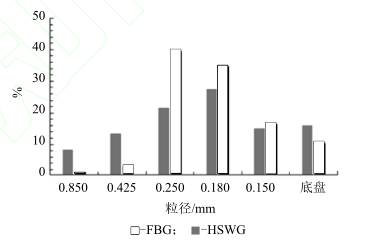

测定两种方法制备颗粒的粒度分布,选用不同规筛网进行筛选,依次称取颗粒在同等振幅中进行测试。结束之后测定筛网中颗粒剩余量,计算保留百分比,详情见图1。由图可知,高剪切湿法制备的颗粒分布广泛,而由流化床制粒所得颗粒分布较为集中。

图1 2种制粒工艺所得颗粒的粒度分布

2.3.3微观形态观察

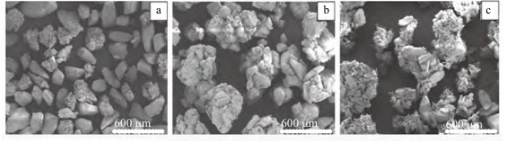

扫描不同方法制备的颗粒,详情见图2。由扫描结果中可以看出,颗粒状(图2a);经HSWG工艺后1颗粒呈圆整、致密状(图2b),这是由于在搅拌桨的高剪切力作用下形成球形、致密颗粒[13—14];经FBG工艺后颗粒较为疏松,这是由于小颗粒在流化床中逐渐聚结长大,该过程不存在较大的剪切力,形成的颗粒呈不规则、高度多孔状[15](图2c)。这2种制粒工艺制备的颗粒存在的微观区别导致片剂可压性产生了显著差异。

a:原料药;b:颗粒B;c:颗粒D

图2 2种制粒工艺所得颗粒的扫描电镜照片

2.3.4压片及片剂硬度测定

2种制粒工艺制备的不同含水量的4批颗粒与处方量硬脂酸镁总混5 min,并转移到旋转式压片机上,在5、10、15、20、25 kN主压力下压片,采用17.0 mm×7.5 mm胶囊型冲模,片芯质量为每片525 mg,并使用片剂硬度仪测定10片各主压力下所得片剂的硬度,并计算平均值。从压片试验结果可知,经HSWG和FBG工艺制备的2组水分含量较低(水分1.0%左右)的颗粒(即颗粒A和C)在不同压片压力下片剂硬度较低,这2组颗粒在更高的压片压力下出现裂片现象,这可能是由于颗粒中水分含量较低,在外力作用下颗粒弹性大、塑性小,片剂难以成型,甚至发生裂片。HSWG法制备的高水分(水分含量2.34%)颗粒(颗粒B)在不同压片压力下片剂硬也度较低,片剂硬度最高仅能达到32 N。这可能是由于HSWG法制备的颗粒呈圆整、致密状,在外力作用下颗粒间结合力不强,片剂硬度较低。而FBG法制备的高水分(水分含量2.25%)颗粒(颗粒D)表现出良好的可压性,片剂硬度可达到120 N。一方面可能是由于FBG法制备的颗粒较为不规则、呈现高度多孔状,有助于加强颗粒间的结合力,另一方面可能是在巨大的压力作用下,颗粒中的部分水分被挤压到颗粒之间和片剂的表面,使可溶性的1溶解并重新结晶,从而在颗粒间架桥、固结,导致片剂硬度增加,同时降低了脆碎度。可见适量增加颗粒水分含量可提高颗粒的塑性形变,减少弹性形变,增强片剂的可压性。

2.3.5脆碎度测定

取1片13片,总质量约为6.5 g,用吹风机吹去脱落的粉末,精密称定,置脆碎度仪圆筒中,转动100次,取出,同法除去粉末,精密称定,计算脆碎度。合格标准为:减失质量不得过1%,且不得有断裂、龟裂及粉碎的片。

3讨论

由上述内容可以看出,文章对两种完全不同的工艺制粒进行了探究,以形态、密实度以及片剂可压效果作为入手点。实验结果表明高剪切湿法所得产品更为圆润且密实度较高,具备流动特性但可压效果不佳,通过流化床制粒所得产品水分占比始终。正因如此可利用流化床制粒工艺制备产品,但环境温度较高的情况下要加强对水分占比的控制。不仅如此还需对工艺各项参数进行分析,确定含水量范围对参数做出适当调整,以便生产活动能够顺利进行。

参考文献

[1]商朴,刘会臣.对盐酸二甲双胍片生物等效性试验的分析与建议[J].中国临床药理学杂志,2021,37(10):6.

[2]雷雄飞.浅析盐酸二甲双胍片在糖尿病治疗中的药学价值[J].母婴世界2021年10期,99页,2021.

[3]王振刚.一种盐酸二甲双胍片及其生产工艺和生产设备:,CN110840852A[P].2020.