引言

随着车载方舱应用的越来越广泛,舱内环控系统的设计也越来越重要,而风道作为环控系统的重要组成部分,其设计的优劣直接影响舱内环境。好的风道设计可以让舱内温湿度分布更均匀,消除局部过热、过冷区域,提供舱内设备正常工作所需的适宜的工作环境。在有人的方舱内,良好的风道设计,可提高工作人员的舒适度,为工作人员创造一个良好的工作环境。

1 风道结构组成

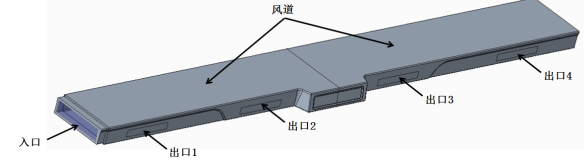

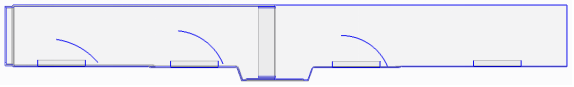

风道外形如图1所示。整个风道由两节短风道拼接而成,总长度为2000mm,最大宽度270mm,厚度65mm。风道设有一个送风口和四个出风口,四个出风口面积大小一致,整个风道送风体积流量为400m3/h。对此风道的优化设计主要关注四个出风口的出风流量是否均匀一致。

图1 风道外形图

图1 风道外形图

2 热仿真分析

2.1 原始模型

原始风道模型的内部结构如图2所示,风道内部未做处理,从入口到出口畅通无阻,未做任何挡风措施。

图2 原始风道模型

图2 原始风道模型

2.2 仿真计算设置

运用CFD软件FloEFD[1](Engineering Fluid Dynamics)对原始风道模型进行仿真计算,对仿真模型中对结果影响不大的螺钉孔洞做了删除处理,并对计算模型进行了以下假设:

1) 仿真计算中求解的流场和温度场均为稳态条件下的结果;

2) 流动介质空气为物性随温度变化的理想气体;

3) 不考虑热辐射对流场的影响。

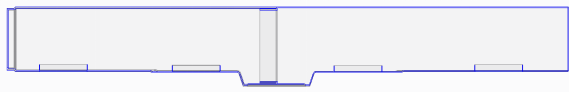

为不影响进出口流体的顺畅流动,计算域做了放大处理,计算域设置如图3所示。

图3 仿真计算域设置

图3 仿真计算域设置

计算边界条件设置如下:

1) 环境温度设置为20℃;

2) 分析类型:外部;

3) 关闭重力加速度。

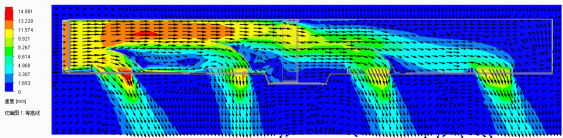

2.3 仿真结果

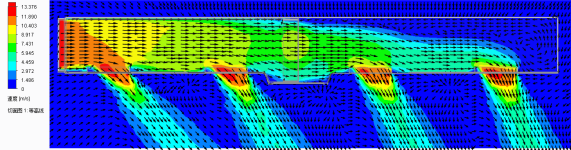

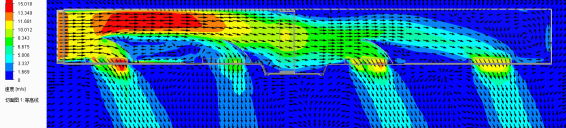

经迭代计算收敛后运用软件自带的后处理工具得到风道流场速度矢量分布云图如图4所示,以及统计的各出风口平均流量如表1所示。由仿真结果可以看出,最大流速出现在各个出风口处,这也与实际相符,当流体遇到突缩出口时,通道的截面积减小,流速增加,压力减小[2]。

图4 原始风道流场速度矢量分布云图

图4 原始风道流场速度矢量分布云图

但是由各个出风口的流量统计结果来看,这四个出风口的流量很不均匀,其中出口1的流量最低,出口4的流量最高,从出口1到出口4,流量程递增趋势,最大差值达到了44 m3/h。因此需要对此风道进行优化设计,让出风口流量更加均匀。

表1 原始风道各出口平均流量

2.4 优化设计1

2.4 优化设计1

根据对原始风道的仿真结果进行分析,风道1和风道2的流量较低,因此决定在风道内部风道1~风道3的入口处各加一处挡风板,这三处挡板结构尺寸一致,模型如图5所示。

图5 优化风道1模型

图5 优化风道1模型

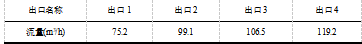

对优化风道1进行仿真分析,边界条件设置与原始模型一致,仿真结果如图6和表2所示。由仿真结果可以看出,优化风道1虽然提高了出口1的流量,但是降低了出口2的流量,使得出口2的流量最低,仅有67 m3/h,与出口4的最大流量差值扩大到了48 m3/h。虽然优化风道1没有达到流量均匀化的目标,但是它提高了出口1的流量,说明增加挡风板是有效果的,若想实现流量均匀还需要对挡风板进行优化。

图6 优化风道1流场速度矢量分布云图

图6 优化风道1流场速度矢量分布云图

表2 优化风道1各出口平均流量

2.5 优化设计2

2.5 优化设计2

通过对优化风道1的仿真结果进行分析,出口1的流量较高,出口2的流量较低,说明尺寸相同的挡风板达不到流量均匀化的目标,需要对挡风板进行微调。将出口1的挡风板开度降低,提高出口2的挡风板开度,出口3的挡风板往进风口处延长,经过修改后的模型如图7所示。

图7 优化风道2模型

图7 优化风道2模型

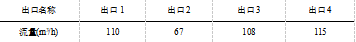

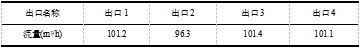

对优化风道2模型进行仿真,仿真结果如图8和表3所示。由仿真结果可以看出,优化风道2降低了出口1的流量,提高了出口2的流量,使得四个出口的流量趋于一致,流量最大出口与最小出口的差值也仅为5.1 m3/h,说明通过此次风道优化,达到了流量均匀化的目标。

图8 优化风道2流场速度矢量分布云图

图8 优化风道2流场速度矢量分布云图

表3 优化风道2各出口平均流量

3 结论

3 结论

本文以某车载环控系统的风道作为研究对象,利用仿真软件对该风道进行了网格划分和求解计算,得到了原始风道的流场分布和各出口的平均流量,通过对原始风道的仿真结果进行分析,提出了优化风道1的设计,然后在优化风道1的基础上提出了优化风道2的设计,最后优化风道2的仿真结果满足了流量均匀化的目标。

通过此次风道优化的过程我们可以了解到,风道优化不是一蹴而就的,而是需要经过一个反反复复的过程,需要不断的分析和调整,才有可能接近我们制定的目标。

参考文献:

[1] 李波.FloEFD流动与传热仿真入门及案例分析[M].北京:机械工业出版社,2015.

[2] 王宇清.流体力学泵与风机[M].北京:中国建筑工业出版社,2001.