1 引言

这么多年来,随着国内架空输电网建设的日益增长,相对应的架空导线制造技术也取得了长足的进步,尤其是自1985年以来铝导体净化技术的应用,使我国在这方面逐渐接近甚至赶超世界发达国家。然而,在导线制造与应用方面,我国还几乎全部使用圆线同心绞架空导线,对型线同心绞产品的生产和应用经验缺乏,这与国外有明显的差距。此外,型线产品对于我国架空线路所面临的输电效率低、线路损耗大、环境复杂、防腐要求高等基本需求,有较为明显的性能优势,因此,推广型线产品的研制经验具有现实意义。

本文基于实际需求,结合自身的经验,重点介绍了一种高强度铝包钢芯硬铝型线绞线的生产工艺,并简要说明了其性能优势。

2 生产工艺

该产品的生产工艺过程包括高强度铝包钢绞线生产、硬铝型线设计与拉丝和型线绞合。我们以JLX2/LB20A-400/52为例进行说明。

2.1高强度铝包钢绞线生产

此产品设计的高强度铝包钢线为20.3%IACS导电率等级,抗拉强度需达1450MPa,1%伸长应力需达1300MPa,其中抗拉强度和1%伸长应力大大高于国家标准规定值,以提高产品运行安全性。

为此,首先要选择抗拉强度1300MPa的φ5.9mm的铅淬火钢丝作为原材料,基体材料强度对最终产品抗拉强度的具有决定作用,后将钢丝包覆为φ6.7mm坯料杆。

其次,针对拉制后单线抗拉强度高的特点,关键在于调整双金属拉丝工艺,以克服强度高易断线的难题,调整后拉丝配模如表1所示。

表1 铝包钢线拉丝模与压力模直径(mm)

拉制后的铝包钢线经过管绞机1+6绞合成铝包钢绞线芯。

2.2硬铝型线结构与模具设计

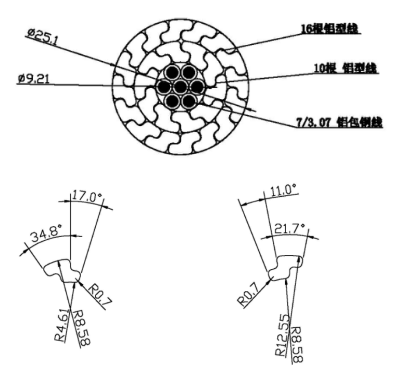

根据制备圆线和型线的经验,我们设计了“SZ”型铝导体结构。型线截面过小,拉制困难,截面过大,物理性能控制困难,因此我们确定将其单根截面控制在13~19mm2。此外,为保证S、Z型线绞合时相邻股线充分叠压,这种型线应有足够叠压宽度。由此根据计算结果、CAD截面图得出,以10+16结构比较合理。产品与各层型线结构图1:

图1 产品与型线结构图

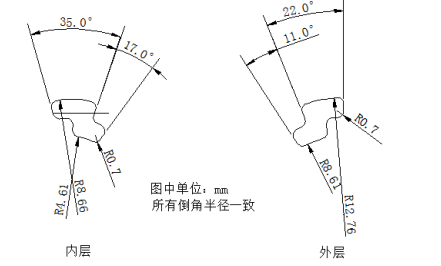

在设计型线拉线模具时需考虑到设备精度、拉制过程中断面减缩率和绞合过程中的延伸,模具尺寸应在型线设计尺寸上高度和宽度适当放大。同时,Z型线在拉制时型腔中变形极度不均匀,其承受更大的负荷,而且其内部存在的棱角,容易使拉制时出现应力集中区域而损伤模具和线材,另外,该模具的内部结构复杂,使得内表面加工,如沉积、涂覆等难以进行,因此在如果设计不当,很容易造成模具变形或出现裂纹,为此,我们确定了合适的模具内部倒角。设计后出线模结构如图2所示,以此模具拉制出内层截面15.70~15.80mm2,外层截面16.40~16.60mm2的硬铝型线。

图2 型线模具出线模结构图

2.3导线绞合

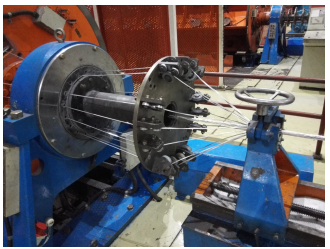

较圆线绞合,型线绞合的最大难题是绞合时单线在高速旋转绞合过程中极易翻身,从而造成绞合失败,因此,需在单线进入并线模之前进行准确定位和预扭。为达到此目的,我们在绞笼前端安装一套定位装置(图3),该装置具有分线及预成型功能。在绞合时,将铝线先通过定位装置保证单线分布均匀,再进行人工预扭,保证扭转方向与绞合方向相同。

图3 型线定位装置

型线经过定位和预扭以后,进入并线模时即可保持固定的位置与角度,形成表面平整的成品绞线。

3 性能特点

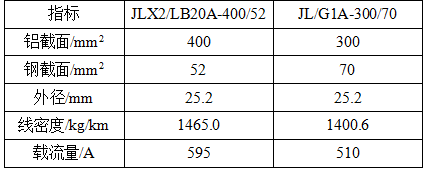

型线同心绞架空导线其导体外层采用紧凑型结构,因此,当导线直径相同,但架空导线有效截面可增加[1]。有效截面增加即意味着同样的架空线路走廊,输送效率得到了提高。该产品与相同直径常规导线参数对比如表2。

表2 相同直径导线参数表

由表可见,同样导线外径情况下,采用型线绞合,载流量提高约16%。

此外,本产品在结构上采用了“SZ”铝型线与铝包钢加强芯。型线同心绞的型线可以是S、Z、T的形状,以S、Z型线绞成的导线最为紧密,层间和单线缝隙形成迷宫状,由于水固有的表面张力,绞制紧密的导线很难让水分渗入,也就较少了电化学腐蚀产生的可能[2]。而铝包钢加强芯的出现本身就是为了解决导线腐蚀问题。二者有机结合,大幅提高了导线的耐腐蚀能力。

3 总结

综上所述,型线产品具有提高输送效率、耐腐蚀等优势,但生产工艺具有较高的难度,这也是限制该类产品大规模应用的重要原因。文本仅仅介绍了一种规格产品的关键研制过程,希望能为行业提高经验上的参考,更多规格产品的生产工艺还需自行摸索。

随着行业技术的不断进步,相信未来型线产品工艺能够成熟化,缩小国外的差距,进而推动该类产品在更大范围内应用。

参考文献:

[1]刘斌,党鹏,季世泽.型线同心绞架空导线技术发展与应用[J].电线电缆,2008(6).

[2]黄豪士,江建华等.超耐腐蚀型导线及其在平潭岛输电线路上的应用[J].电线电缆,2012(2).