一、现状描述

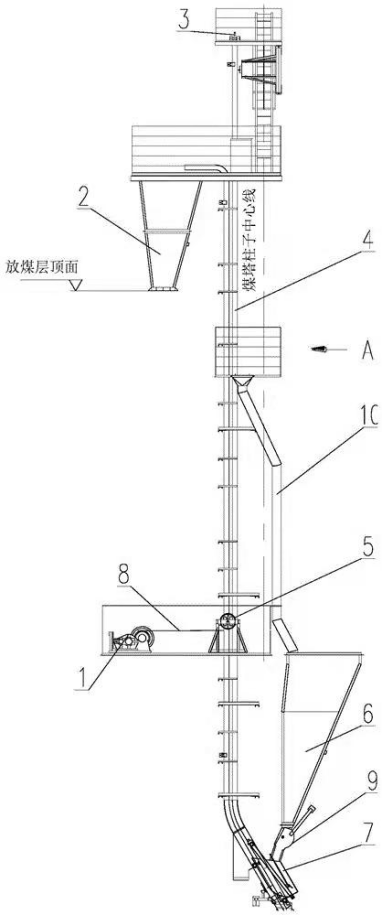

焦化厂现有6米焦炉6座,2座焦炉为一组,每一组配备一套余煤提升机系统。余煤提升机将推焦车平煤时带出来的余煤,通过传动机构—卷扬机—料斗送入煤塔储煤斗。

之前焦化厂采用的余煤提升机机采用继电器控制,通过上极限和下极限限位,控制触点的接通、断开控制余煤料斗的运动状态,上、下极限采用的是凸轮控制器。余煤提升机作业时,需要现场操作人员不间断的查看料斗余煤情况,确定是否需要开启提升机,无形中增加了操作点数和职工劳动强度。另一方面,由于余煤提升机料斗定位不精确,导致的料斗卡阻,料斗过位,钢丝绳松脱、钢丝绳断裂等问题偶有发生,造成设备故障的同时,也对焦炉生产造成一定的影响。

二、改造的必要性和可行性

1.适应企业智能化提升需要。

改造前余煤提升机需要职工靠在现场时刻盯着,8小时基本需要职工轮流盯在现场,占用较多的时间。随着岗位人员减少,操作余煤提升机提余煤作业占用时间太长,从事其他工作的时间不断减少,职工劳动量增加。

2.可提高余煤提升自动化水平,提升设备安全性能。

通过改造,增加PLC控制系统,实现提升机的智能启动;通过智能检测,判断下料斗是否装满,并且在保证安全前提下,智能判断提升机是否可以提升或者下降;通过智能检测,判断上料斗是否装满,在装满情况下,通知车辆回收,并清空上料斗;对于不同钢丝绳的弹性形变,增加修改形变参数人机界面,可以实时修改对于不同钢丝绳的参数;同时增加人员安全防护系统检测,确保整个运行过程安全、准确、可靠。

三、余煤提升机系统改造方案

结合企业智能化改造的要求,为提高余煤提升机自动化水平,实现提升机的智能启动。通过总结分析系统经常出现的故障问题,提出对余煤提升机系统进行以下升级改造:

1.增加PLC控制系统,实现提升机的智能启动,为使料斗定位准确拟采用编码器和顶部限位双定位,并且每次提升到顶部定位同时对编码器进行校准,防止钢丝绳热胀冷缩影响定位精度。

2.现有的余煤提升机为手动按钮操作,提升机无加、减速装置,为了保证提升过程的前、后段的安全和准确,提升机的提升速度都比较慢。将现有的继电器控制,改为PLC控制,增加变频调速,提高系统运行的经济性、安全性和可靠性。

3.当地坑内余煤料位达到一定高度,提升机开启自动运行,将料送到顶部料斗。因此需增加地坑内料位监测装置,通过智能检测,判断下料斗是否装满,并且在保证安全前提下,智能判断提升机是否可以提升或者下降。用底部煤仓位信号作为自动运行启动信号,PLC通过控制时时监控系统,将数据信号以图形方式显示在上位机上,实现全程自动控制。

4.余煤提升机在顶部煤仓满仓时,不能带煤,否则将造成满煤泼洒影响环境,还可能卡住料斗造成无法下降。因此需要增加顶部煤仓的料位检测,通过智能检测,判断上料斗是否装满,在装满情况下,给装煤车发出取料信号,由加煤车将储煤斗的煤取走。

5.为了实现无人操作,需要完善保护装置,实现保护到位,突发状况要有对策,因此需要PLC实现全程的监控。

(1)单斗行程监控,单斗的行程由编码器提供,编码器故障后系统将停止运行直到修复。余煤提升机在运行过程中监控编码器脉冲数小于或大于正常速度范围值时报故障停机。

(2)变频器监控,变频器是整个系统的动力部分,变频器故障后系统将停止运行直至修复。变频器自我有停机保护功能,数据监控可以起到逻辑判断作用。

(3)料位监控操作,底部料位在自动模式中起自动启停作用,底部料位故障后系统将无法自动运行,可以由人工设定次数半自动运行。顶部料位与单斗提升起连锁作用,顶部料位故障后系统将无法满料位连锁,为了不影响生产可以解锁顶部料位人工确认运行,事后进行修复。

四、效益分析

1. 减少提余煤劳动量,目前余煤提升机的操作没有专门的岗位定员,具体工作由推焦车和拦焦车司机、出炉工利用推拦焦作业间隙轮流进行。余煤提升机无人值守改造项目实施后,职工做好日常的点检维护和异常处理即可,职工提余煤作业时间转移到其他作业中,提余煤劳动量减少。

2. 实现余煤提升机系统智能化改造后,可以防止因余煤提升和使用作业不及时造成的焦炉减产事故发生,保证焦炉生产的安全顺行。

3.运行成本:项目投运后余煤提升作业更加及时有效,能源消耗不会增加。

五、结语

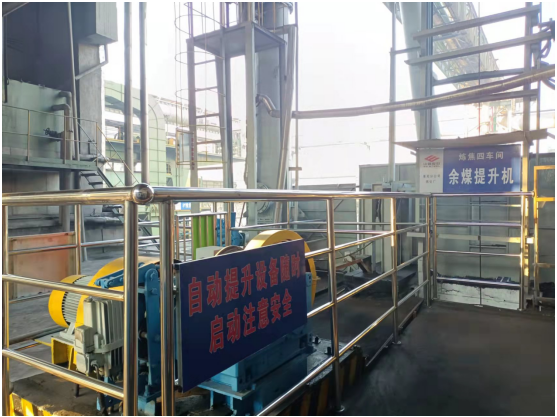

自2021年10月份余煤提升机智能升级改造实施后,实现了无人值守且运行稳定良好,为进一步提升焦炉设备智能化水平奠定了基础。