1.前言

柱塞泵运行时是一个能量不断传递和转化的过程,能量的每次传递所推动的高压水分散到各单井时都会有一定损耗,扣除来水进入柱塞泵到往复提压后,柱塞泵出口到单井能量就是一台柱塞泵泵提压后的有效能量。柱塞泵将来水提压时所做的实际能量与系统输入能量的比值就是柱塞泵的系统效率。不论是节约能量还是提高经济效益,都要求在满足地质配注的前提下有较高的效率和经济效益。

2、能耗管理的基本条件

2.1柱塞泵的开启以不影响油田注水开发,充分满足地质配注要求。

2.2柱塞泵出口压力与对应水井当中最高注水压力(指满足地质配注要求时)井的差值不得大于0.5Mpa。

2.3同一流程停用柱塞泵必须关闭进、出口、回流闸门,以防高、低压水量互窜。

2.4同一流程柱塞泵安装变频器的严禁打回流。

3、增注泵增注时能耗影响因素

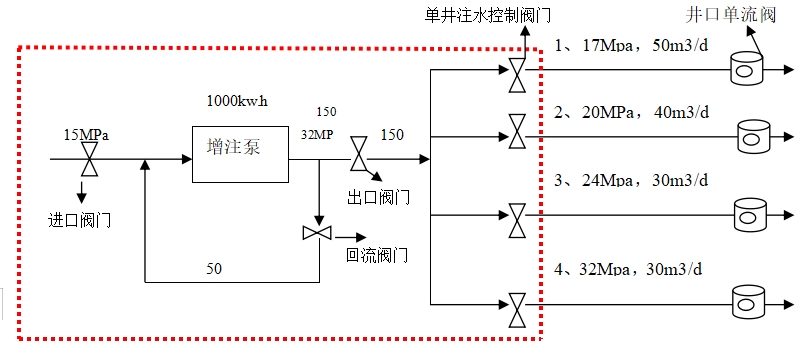

通过下图增注泵增注时的流程结构和能耗损失分解影响因素:

3.1.柱塞泵增注过程中的回流量能量损耗(每回流1方水*压差)。

3.2.柱塞泵出口管线到单井中间控制阀门的节流能量损耗。

3.3.从控制阀到井口止回阀的管段水流阻力能量损耗。

3.4.开启止回阀的压差能量损耗(止回阀开启压力0.05-0.3Mpa)

3.5.柱塞泵泵管压差的能量损耗(泵压-单井最高压力)。

3.6.柱塞泵流程、单井流程结构布局不合理造成的能量损失。

3.7.柱塞泵配套电机本身及装有变频柜(变频柜日耗电20-50度/天)的影响。

3.8.整体二次增注站的其它柱塞泵打不起压、停用柱塞泵进口、出口、旁通阀门内漏对整套泵机组耗能的影响。

通过以上8种影响因素我们可以看出影响因素3、4、7这三项因素不能做到人为的控制,其它因素均可通过各种方法和手段来解决。因此,我们所要做的工作就要针对其它五项因素来开展。

4、对策及现场案例

针对以上5项影响增注能耗的原因,通过以下5个办法一个判断来治理:

4.1.柱塞泵提压过程中的回流量的对策:首要解决的是回流阀门内漏,其次要做到水量与柱塞泵排量相匹配,才能有效解决柱塞泵的回流量的产生。因此,需要对柱塞泵下调参数来降低出口水量。以40#增注泵为例:柱塞泵原皮带轮为320mm,注水井日注水100方,耗电650度,标耗3.078;将皮带轮调为180mm,日注水100方,耗电降为360度,标耗1.065。通过调整日节电290度,标耗下降2.013,通过调整达到了控制标耗和节电的目的。同样也可以通过调整柱塞泵的注柱直径和电机的转速来解决这一问题。

4.2.柱塞泵提压过程中的流程治理:注水流程如果结构达不到注水要求,严重影响着耗能管理,会造成注入过程压力控制不平稳和各井间的压差加大。因此,需对以前的流程进行治理。以11#站为例:治理前日耗电450度,日增注140方,标耗1.928,治理后日耗电260度,日增注140方,标耗0.692,日节电190度,标耗下降1.276度,通过治理达到理顺流程起到节能降耗的做用。

4.3.柱塞泵提压过程控制阀的治理:经长时间使用,部份控制阀已内漏严重,起不到控制作用,使高压水向低压区窜入,因此,我们对这此控制阀进行了大批量更换,更换后起到合理控制各单井注水压力和水量。以15#站为例:更换前日耗电1389度,更换后每口井达到合理控制,日耗电852度,日节电537度。

4.4.泵管压差治理:泵管压差的产生多发生在一台柱塞泵拖多井和整体提压的泵机组上,在提压注水时所有注水井都控制水量,这时柱塞泵出口压力远远大于各注水井油压,就会产生较大泵管压差。柱塞泵泵管压差产生原因:提压注水时控制不好,提压水量过大,如果将最高注水压力的控制阀门全部打开会超地质配注,这时就得加以控制,而没有用柱塞泵旁通控制总增注水量。柱塞泵泵管压差的消除:计算出各个单井的配注量后×10-15%就得出所要增注的总水量,将提压注水井的出口阀门全部打开,先控制好相对压力低的注水井提压水量,然后调整旁通或变频设备来控制最高压力的注水井,用同一块压力表测泵出口压力和最高注水井油压。以34#站为例:泵管压差3.2Mpa,提压注水时日耗电1298度,日注水量130方,标耗1.079;降管压差降至0.6Mpa,下降2.6Mpa,柱塞泵日耗电925度,日注水量130方,标耗0.692,日耗电下降373度,标耗下降0.387。可见,泵管压差严重影响着能耗控制。

4.5整体提压注水时所停柱塞泵井的控制阀的好坏严重影响其它柱塞泵的能耗。以4#站为例:有柱塞泵3台,开泵2台,提压注水井3口,配注110方,日耗电1750度,但3口注水井完不成地质配注,查找流程、水表、泵等未查出原因,后来将1#井出口阀门更换后只需开一台泵就能完成3口井注水量,换后关死1#、2#柱塞泵进出口及旁通阀门增注,日耗电600度,日节电1150度。

5、降低柱塞泵耗能的其它途径

5.1.柱塞泵提压过程做到“四及时”。及时对增注流程调整和控制;及时更换失控的提压流程控制阀;及时调整柱塞泵参数;及时控制好泵管压差。

5.2.采用节能型技术设备。一是采用节能电机:对压力低,注水量大的可采用节能电机,能有效降低电机的耗电量,从而使柱塞泵效率提高,能耗降低。二是选择合理柱塞泵:依据单井注入压力,配注量,现场情况选择合理排量的柱塞泵,达到节能降耗的目的。

5.3.采用新技术新工艺。一是节能控水阀的应用:调查出拖带井数较多的柱塞泵,压差在5Mpa以上的井装节能控水阀,达到降低节能降耗的目的。二是依据注入量高低调整更换电机皮带轮,调整电机转速,调大或调小增注泵柱塞直径。三是采用变频技术。

5.4.加大管网改造投入。一是计量站内的增注井高低压不同的要进行高低压整体提压,来解决提压水的分配问题,达到节能降耗的目的。二是对集中的计量站及多提压井采取集中提压的办法进行注水,使能量压力集中,其能量损耗就会降低。

5.5.加强增注泵的科学管理。对增注泵设计参数进行优化组合:一般情况下,增注泵的各项参数决定其能耗的高低,如果参数不合理,势必造成浪费。提高日常管理水平:保证增注泵平稳运行,适当调整增注泵参数,加强各控制部位的检查、润滑、减少磨损,采用控制技术也可以减少增注泵的耗电量,提高其效率。

6、结论与建议

6.1.柱塞泵流程整理和提过程中的调整控制是降低能耗的关建,因为地质配注水量、压力在不停变动,必须做到及时调整和更换。

6.2.通过对在柱塞泵效率调查与分析,提高柱塞泵效率无论对油田节约能源,提高经济效益或者为缓解油田用电紧张的状况都是有重要意义,也是节能降耗提高经济效益的有效途径。

6.3.提高柱塞泵效率、降低提压能耗,需要全面地组织协调对柱塞泵及注水井的配套技术的研究及应用开发工作。

6.4.提高柱塞泵效率降低耗能关键是在于提高设备配套性能及技术参数的改进,确定合理的注水井及泵的需要。

6.5.对注水管网和提压设备根据生产需要调整更换,使压损降到最低,能耗最少。

【参考文献】:胡状集油田注水井、柱塞泵原始资料。

作者简介:宋进龙,男,汉族,32岁,河南省濮阳市。