引言:海一联合站油水分离方式主要为热化学沉降法,需要消耗大量天然气对站内各种液体进行加热,消耗天然气过多,一方面造成成本上升,另一方面还会增加碳排放,不符合节能减排的要求。为了降低站内天然气消耗,减少碳排放,提升管理水平,选择降低站内天然气消耗为目标展开了一系列的统计分析对比,最后形成方案实施后效果显著。

一、首先对站内天然气消耗情况进行统计分析

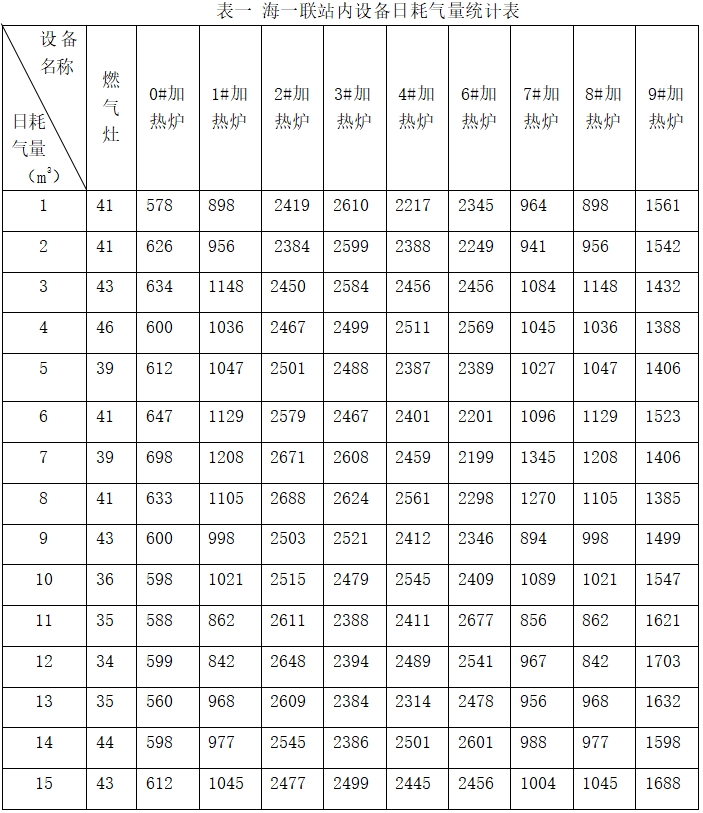

目前海一联站内需要消耗天然气设备有炉区的九台加热炉和食堂的燃气灶,根据对设备的跟踪记录,目前站内日耗气量在10000方左右,经过15天的统计,列出了站内设备消耗天然气的量,得出以下结论:

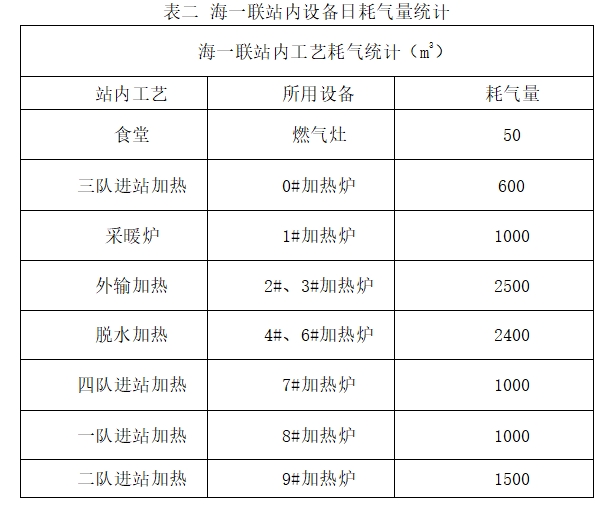

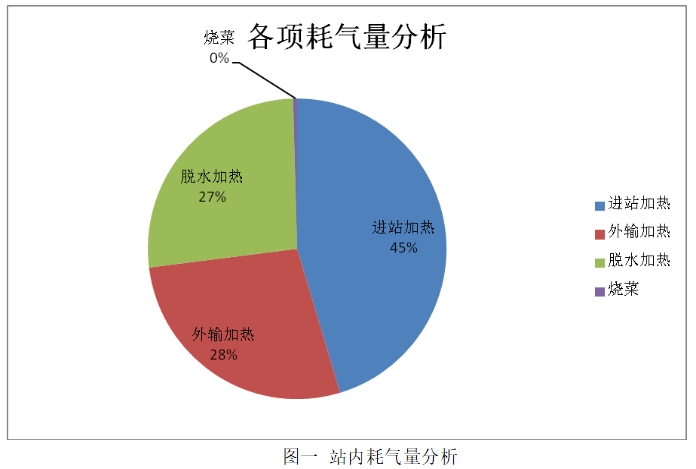

站内的耗气设备可以分成四类,分别是进站加热、脱水加热、外输加热和食堂烧菜用气。通过基本计算,可以得出各项工艺的耗气量所占百分比,如图一:

由图一分析可以看出,站内主要耗气的用途是进站加热,外输加热和脱水加热。

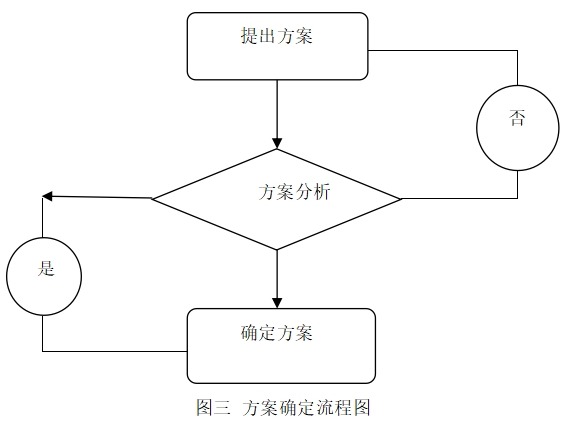

二、提出构想方案,并制定了方案选择流程图

根据已经采集到的数据,可以分析得出:要降低站内天然气的消耗量,要从外输,脱水,进站三个方面入手,便对三个方案提出优劣分析。

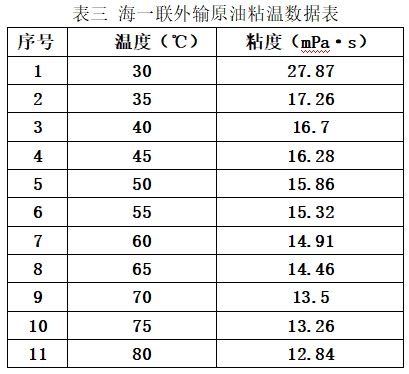

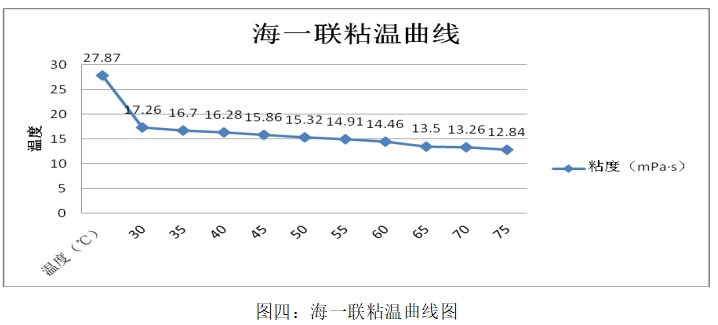

方案一:降低外输温度

目前海一联每日外输至坨子里首战约为900方,长输管线长35公里,管线到达兴六转后有一个加热站,站内原油加热为45℃至85℃,六转原油加热为55℃至80℃,首站接收温度为55℃左右。对外输原油加热的主要目的是降低原油粘度,钻采工艺研究院曾对海一联站内外输原油进行粘度与温度相关性测试,根据测试结果绘制粘温曲线图如下:

根据这一曲线,可以看出,当温度降至30℃之后,原油粘度急剧升高,导致原油流通性下降很快,无法继续在管道内流通,所以首站接受温度最低不能低于30℃;一般情况下,为了保证生产应急空间,首站接收温度不应低于50℃。

若要降低外输温度,会导致外输压力升高,并对外输管线造成较大影响,为了保证足够的应急时间,外输温度也不能降低过多,降低外输温度来减少耗气量的方法没有操作空间。

方案二:降低脱水温度

对含水原油进行加热的目的是为了帮助油水分离。目前海一联采用三段脱水的方法,第一段是依靠沉降罐,进站液在重力和化学药剂作用下,进行第一步脱水;第二段缓冲罐出油在脱水器进行第二部脱水;第三段脱水器出口进入好油罐进行最后的沉降,然后外输。第一段原油含水应低于30%,第二段原油出口含水应低于3%,原油外输含水要低于1.5%。

脱水炉一般加热幅度为45℃至60℃,目前海一联主要依靠热化学的方法进行油水分离,脱水加热是脱水过程中最重要的一环,承担着脱水27%的任务,降低脱水加热炉的温度会影响第二段原油脱水效果,导致第三段脱水时间不足,致使原油脱水不达标,影响正常生产,降低脱水炉这一方案被否决。

方案三:降低进站温度

目前站内共有四个进站加热炉,日进站约10500方,进站加热的主要目的一方面是保证进站液流动性,另一方面保证原油温度,加强一段脱水效果,目前进站加热炉加热幅度在44℃至55℃左右。

海一联日接收进站原液约10500方,进站液平均含水93.75%,大量的热量消耗在对原油中的水分加热当中,造成了天然气的无故浪费,若停运进站加热炉,进站温度降低幅度约为8℃,同时考虑实验过程中一段脱水一旦出现问题,有二段脱水作为保障,不会影响生产,因此决定将该方案作为实施方案。

三、应用效果

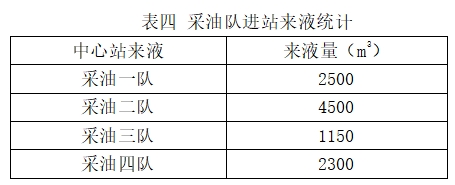

海一联四台加热炉分别对应采油作业一区四个采油中心站进站液,四个中心站来液数量参照下表;

根据进站液量的大小,依次停运了四台进站加热炉后,对脱水泵温度和一段含水测定,结果如下表:

通过观察可以发现,安全停运进站加热炉后,脱水器进口温度下降幅度不大,含水有一定上升,但未超过一段含水控制指标。因此,为保证生产顺利进行,我们实施间歇停运加热炉,每年4月至10月停运进站加热炉,通过概算停运加热炉后,日降低耗气量4100方。年节约费用=4100方×1元/方×214日=877400元。此创新成果不局限于对技术设备进行革新和改造,而是将思路定位于通过改进管理方法,达到有效降低人员工作量,优化设备运行,节约成本降低能耗的目的。