某公司建设有2×400MW级(F级)“一拖一”分轴布置的燃气-蒸汽联合循环供热机组。每套机组包括1台9F级燃气轮机,1台燃机发电机,1台三压再热余热锅炉和1台汽轮机、1台汽轮发电机。蒸汽轮机为东方电气LZN145-11.7/563/563型,冲动式、三压、再热、双缸、下排汽、抽凝供热蒸汽轮机,功率 145MW;汽轮发电机为东方电气QF-144-2-15.75型,励磁方式为自并励静态励磁。发生故障机组于2019年1月通过168试运。1. 故障情况简介

该机组汽轮机高中压转子和低压转子之间由SSS离合器联接,通过SSS离合器的啮合和脱离实现不同运行工况的切换,#5轴承为转子SSS离合器联接处高中压侧轴承。该机组从2018年12月初整套调试到试运结束,一直存在#5轴承Y方向振动大的问题。汽轮机在并网时轴振动均在优良水平,随着运行时间增长及负荷增大,5Y振动逐渐增大,目前已出现的最大值约为230μm,而5X及其他位置轴振基本无变化。

2、振动特征及原因分析

2.1振动特征

2.1.1振动主要与运行时间有关,随时间缓慢增大。

2.1.2振动有随负荷变化的趋势,但不明显;但当负荷降低至90MW时,振动幅值会迅速回落。

2.1.3振动对油温变化非常敏感。油温降低时,振动迅速增大;反之则迅速回落。

2.1.4轴承金属温度异常。汽轮机全部采用四瓦块可倾瓦轴承,底部两个瓦块各有一个温度测点。#5轴承在升速过程中两测点温度逐渐出现偏差,额定转速至满负荷过程中温差基本保持在8℃左右。其他轴承两测点温度在各工况基本保持相同。

2.1.5振动数据分析:#5轴承始终以工频分量为主(即使在振振动增大时),振动增大时轴心位置向右上方移动,振动减小时则向左下方移动。规律非常明显相邻的#4、6轴承轴心位置相对固定。

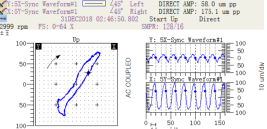

2.1.6 #5轴承轴心轨迹椭圆非常大,轴心工作异常(如图1所示)。

图 1 #5轴承轴心轨迹图

2.2原因分析

2.2.1因5Y振动传感器间隙电压正常,且升速过程波特图符合振动理论[1],因此基本排除测量系统故障。

2.2.2从振动数据分析,轴心位置的变化与振动趋势的变化符合振动理论[2],即转子向右上方移动时(远离左下方瓦块),该方向油膜变厚,刚度变小,振动增大,反之亦然。

2.2.3当润滑油温度升高时,油膜厚度会变薄[3],刚度增大,从而振动减小。但轴心位置变化幅度太大属异常,轴心轨迹椭圆度过大且方位角呈45°也属异常[4][5]。结合下半瓦块温度差别大均说明该轴承工作状态异常。

2.2.4从结构上分析#4、5、6轴承在同一个轴承箱内顺序排列,该轴承箱低压侧为死点,#5轴承几乎不受缸体热辐射和膨胀因素的影响。负荷增大过程中及负荷降低到约90MW以下时振动变化的原因可能轴系扭矩变化有关[6][7],推测如果SSS离合器输入端和输出端不同心,就会产生与轴系垂直的横向力,推动轴径相对于轴承发生移动,从而出现轴心位置变化的现

3.检查方案及处理:

3.1检查方案

3.1.1检查#4、6、7轴承油档间隙、紧力、顶部间隙等。

3.1.2对#5、6轴承间联轴器中心进行复查。

3.1.3检查SSS离合器。

3.1.4详细检查#5轴承间隙及轴瓦接触情况;

3.1.5检查#5轴承负载情况。

3.2检查情况及发现问题

3.2.1检查#4、6、7轴承油档间隙均在设计要求发围内,并与安装记录比较无较大变化。检查#4轴承紧力为0.017~0.048mm均在设计要求的0~0.05mm范围内;检查#4轴承顶部间隙为0.31mm~0.34mm;小于设计值0.46mm~0.54mm;检查#6轴承紧力为0.15~0.34mm严重偏离设计要求0~0.05mm ;检查#6轴承顶部间隙为:0.69mm~0.77mm均在设计要求设计值0.65mm~0.75mm范围内 ;检查#7轴承紧力为0.15~0.26mm严重偏离设计要求0~0.05mm;检查#7轴承顶部间隙为0.65mm~0.75mm均在设计要求设计值0.65mm~0.75mm范围内[8]。

3.2.2对#5、6轴承间联轴器中心进行复查,最大偏差0.08mm,符合SSS离合器的安装要求(±0.1mm)。

3.2.3用内窥镜检查SSS离合器内部齿面,未见磨损。

3.2.4详细检查#5轴承间隙及轴瓦接触情况,对#5轴承检查发现:上垫块紧力偏大(45°方向上0.20mm),低压右侧过盈,电机侧间隙过盈。采用红丹检查接触,情况与压铅丝结果吻合。#5轴承顶隙(0.34mm~0.35mm)略小于设计值(0.37mm~0.47mm),下瓦与转子接触痕迹正常。

3.2.5用测力计对#5轴承负载情况进行检查:用3.5吨力向上拉转子时,转子上抬约0.05mm。结论为#5轴承负载偏轻。

3.3处理方案及结果

3.3.1维持#4、6、7轴承顶隙不变;各轴承垫块与压盖紧力调整至设计值(过盈0~0.05mm)。

3.3.2将#5轴承标高抬高0.07mm;上半右侧瓦块下增加0.05mm垫片,增加轴承Y方向的刚度,提高该方向的稳定性;#5瓦轴承与压盖紧力调整至设计值(过盈0~0.05mm)。

3.3.3检查调整后开机运行,机组运行平稳,各轴承振动水平达优良值。

4. 结论

针对该机组轴承振动问题,通过提高轴承承载能力、增加瓦盖紧力,使轴承振动水平达到了优良值,在之后的运行过程中再未出现相似异常。本次故障的诊断及处理为今后的检修工作积累了实际经验和数据参考,同时对其他机组类似问题的处理有着借鉴意义。

参考文献

[1]陆颂元 汽轮发电机组振动[M] 北京:中国电力出版社,2000

[2]陈尚年,李录平,张世海,欧阳敏南,樊昂,文贤馗.汽轮发电机组振动故障诊断技术研究进展[J].发电技术,2021,42(04):489-499.

[3]高澍芃 汽轮机设备检修技术问答[M] 北京:中国电力出版社,2004

[4]王靖宇. 大型火电厂汽轮机轴承振动的原因分析及处理对策研究[J]. 装备维修技术, 2020,176(02):103-103.

[5]刘胜华,王慧.汽轮发电机组振动原因分析及处理[J].中国设备工程,2021(06):184-186.

[6]沈国栋, 洪久安, 段宗伟. 汽轮机轴承座不稳定振动故障分析[J]. 中国设备工程, 2018, (15):72-74.