抽油机作为当前油田的主要采油设备,其动力性能的优劣性直接影响到石油的开采效果,对动力性能的研究分析,进而选择最优的目标函数,从而提高抽油机开采效率。通过对抽油机系统动力性能影响的主要因素包扩有悬点加速度、扭矩因素、平衡方式、均方根扭矩等进行分析阐述,比较不同目标函数的优化结果进行分析对比,为抽油机机构优化设计方面起到参考作用。

1 悬点加速度

抽油机在正常工作时,因为它的悬点的最大加速度大小变动将会直接使抽油机的悬点最大载荷大小发生改变,所是衡量整体游梁式抽油机动力性能优越性的最常用指标之一。如果悬点加速度一旦过大,便会加剧悬点载荷在上、下冲程中的载荷差,即抽油机在上冲程时它的载荷峰值会很高,而在下冲程时它的的载荷谷值又很小,因此就造成抽油机的悬点载荷曲线是比较难被平衡。所以就这一方面来说,抽油机的悬点加速度的大小不但影响着悬点载荷扭矩的大小,而且还直接影响到抽油机平衡后的减速器净扭矩的曲线形态变化。因此,在对抽油机的机构进行优化设计时,为了满足抽油机的“慢提快放”的工况需求,需要使上冲程的悬点加速度应用有两个必要的特点,一个是随着四连杆机构的曲柄转动时悬点加速度曲线的变化要缓慢,第二是需要在抽油机进行向上冲程时它的悬点最大加速度够小。在抽油机运行的上冲程阶段,悬点加速度曲线如果兼有缓慢和小的特性,可以减少抽油杆柱和油液的摩擦以及油液与管壁的摩擦,降低悬点静载荷,同时悬点加速度的峰值降低,在其他条件不变的情况下直接减少了抽油机的动载荷。因此,可以看出悬点加速度曲线的变化若是缓慢而且小的话,则有利于降低抽油机的载荷,而抽油机载荷的降低可以减小减速器净扭矩均方根值,从而降低抽油机的能耗,同时也有利于保护抽油杆柱不会过载而断裂,更好的提高抽油机的抽油效率。

2 扭矩因素

在抽油井管理中,扭矩因素(TF)的变化规律将直接影响到作用在减速器输出轴处悬点载荷扭矩的变化形态,减小最大扭矩因素可以有效地控制最大载荷扭矩。在保证足够的平衡扭矩的情况下追求TFmax的极小化,可以降低减速器的峰值净扭矩。由于 TF 值的变化只与曲柄连杆机构的结构参数有关,因此,就决定了不同的连杆机构 TF 将具有不同的变化规律,而 TF 变化规律就是悬点载荷扭矩的变化规律,所以 TF 值是悬点载荷扭矩偏离正弦运动规律的影响因素之一。研究表明,最大扭矩因素与最大悬点加速度具有相同变化趋势关系,即TFmax较小时,amax也较小,而TFmax较大时,amax也较大。因此,追求TFmax极小化,也就兼顾了amax极小化。扭矩因素是由传动机构的运动特性决定的。所以,扭矩因素应该具备两个方面的特征,一是上冲程扭矩因素值要小,下冲程扭矩因素值要大;二是扭矩因素的变化规律要趋近于正弦变化规律。前者可以保证有效地降低上冲程悬点载荷扭矩和增大下冲程悬点载荷扭矩的绝对值;后者保证悬点载荷扭矩变化规律趋近于曲柄平衡载荷扭矩的正弦变化规律。所以优化设计时以悬点上冲程最大扭矩因数TFmax最小为目标函数时,其可以有效的改善抽油机的减速箱曲柄扭矩性能,从而降低能耗。

3 平衡方式

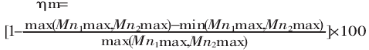

油井开采的工作特点,决定了电机在工作时不断地在高载荷和低载荷甚至是负载荷之间转化。假如抽油机没有平衡装置,当电动机带动抽油机工作时,因为抽油机在上、下冲程中悬点载荷的不均衡,会使得满足上冲程载荷的电动机会在抽油机下冲程作负功,从而使抽油机在上、下冲程中的整体受力及其不平衡。后果会使抽油机的电动机效率和寿命降低,让抽油机发生剧烈振动,破坏曲柄机构旋转速度的均匀性,影响动力性能,所以抽油机需要采取平衡装置。现有常用的有两种,分别是机械平衡和电能平衡,而抽油机的平衡状态则可以用扭矩平衡率来判断,即:

式中:Mn1max为上冲程减速器最大净扭矩,kN·m;Mn2max 为下冲程减速器最大净扭矩,kN·m。通过Matlab软件做出在不同平衡率的抽油机减速器净扭矩曲线,如图 1 所示 通过图 1 可以明显的看出,不同的平衡率时对抽油机的净扭矩曲线图影响非常大.抽油机平衡率为 30%时,可以看出它的净扭矩曲线波动比较大,并且曲柄转角在比较大的范围内出现了负值,而当负值的情况出现时,则表示抽油机的电机在做负功,这极大地降低了抽油机的工作效率。当平衡率为 78%时,抽油机的净扭矩曲线波动很小,并且在曲柄的所有转角范围内都未出现负值,即抽油机的电机没有出现做负功的情况,都在做功,与之相比较的平衡率为 65%是,虽然抽油机电机没有做负功,但是它的静扭矩波动相对较大,没有平衡率为 78%时平稳。对比平衡率为 78%和平衡率为 30%的抽油机净扭矩曲线变化,抽油机平衡率为 78%时的净扭矩曲线峰值小于平衡率为 30%时的扭矩曲线峰值,这说明在平衡率较高时,可以减少电机的最大负荷,提高抽油机的工作效率。由此来看,平衡率的高低是影响抽油能耗的主要因素,影响着动力性能的变化。

通过图 1 可以明显的看出,不同的平衡率时对抽油机的净扭矩曲线图影响非常大.抽油机平衡率为 30%时,可以看出它的净扭矩曲线波动比较大,并且曲柄转角在比较大的范围内出现了负值,而当负值的情况出现时,则表示抽油机的电机在做负功,这极大地降低了抽油机的工作效率。当平衡率为 78%时,抽油机的净扭矩曲线波动很小,并且在曲柄的所有转角范围内都未出现负值,即抽油机的电机没有出现做负功的情况,都在做功,与之相比较的平衡率为 65%是,虽然抽油机电机没有做负功,但是它的静扭矩波动相对较大,没有平衡率为 78%时平稳。对比平衡率为 78%和平衡率为 30%的抽油机净扭矩曲线变化,抽油机平衡率为 78%时的净扭矩曲线峰值小于平衡率为 30%时的扭矩曲线峰值,这说明在平衡率较高时,可以减少电机的最大负荷,提高抽油机的工作效率。由此来看,平衡率的高低是影响抽油能耗的主要因素,影响着动力性能的变化。

4 均方根扭矩 Me

均方根扭矩 Me 就是用一个不变化的固定扭矩值来代替实际变化的扭矩值,因为在变负荷条件下,选择抽油机电动机时不能根据瞬时最大扭矩来计算,否则电动机在大部分时间内没有满载荷工作,抽油机整体效率和功率因素都不高,因此需要根据负载电流或扭矩的变化规律由均方根来求出等值的电流或者等值的扭矩来选择抽油机的部件。均方根扭矩 Me 的计算公式为:

式中:M 为曲柄轴的瞬时扭矩 (随着曲柄转角的变化而变),N·m;θ 为曲柄转角。均方根扭矩和抽油机的电动机有效输出功率成正比关系,它可以直接代表着抽油机的能耗指标,影响抽油机的动力特性。当曲柄的均值平方根扭矩 降低时,此时曲柄扭矩曲线的波动范围也随之降低,从而达到节能目的。因此均方根扭矩是抽油机整体机构最重要的综合动力性能指标。

5 周期性载荷系数

周期性载荷系数 (FC1) 是指均方根扭矩 Me与平均扭矩 M1的比值,它实际上反映的是抽油机减速器扭矩载荷变化程度,如果 FC1值接近于1,则表示载荷是均匀的,反之则是波动的,抽油机四连杆机构参数、油井工况和平衡等都会影响到 FC1的波动情况,而 FC1代表的是减速器静扭矩的波动性,及表征为电动机负荷的变化,而电动机的负荷率是影响着电动机热损失最重要的因素,所以需要使周期性载荷系数趋于 1,此时代表着电动机热损失最小,抽油机则更加节能。

参考文献:

[1]任涛. 曲柄轴净扭矩趋近直线形态的抽油机传动机构研究[J].现代制造工程,2019.4.