引言:随着全球能源危机的加剧,热动力系统的能源消耗问题日益引起人们的关注。热动力系统是指内燃机、燃气轮机、蒸汽轮机等热能转换设备,其能源消耗直接影响着机器的性能和使用寿命。因此,研究热动力系统的降耗优化分析,对于提高机器的效率、降低能源消耗、减少环境污染等方面具有重要意义。本文旨在探讨热动力系统的降耗优化分析方法,为热动力系统的节能降耗提供理论支持和实践指导。

一、热动力系统的能耗来源

热动力系统的能耗来源主要包括内燃机的能耗、传动系统的能耗等。首先,内燃机的能耗是热动力系统能耗的主要来源。内燃机的能耗主要包括燃料消耗和摩擦损失。内燃机的燃料消耗是由于燃料的化学能被转化为机械能和热能,其中机械能被用于驱动车辆,热能则散失在环境中。而内燃机的摩擦损失则是由于各个机件之间的摩擦产生的能量损失;其次,传动系统的能耗也是热动力系统能耗的重要来源。传动系统的能耗主要包括传动效率损失和机械损失。传动效率损失是由于传动系统中各个零部件之间的摩擦、弹性变形等因素导致的,而机械损失则是由于传动系统中各个零部件之间的磨损、断裂等因素导致的;此外,热动力系统的能耗还与各种工况有关。例如,车辆在不同的速度、负载、行驶路线和气候条件下的能耗也会有所不同。因此,在优化热动力系统的能耗时,需要考虑各种工况下的能耗特点,以制定相应的优化措施。

热动力系统的降耗优化方法

、改进内燃机设计

内燃机是一种常见的热动力系统,其能源消耗问题一直是制约其性能和使用寿命的重要因素。为了实现热动力系统的降耗优化效果,可以通过改进内燃机设计来降低其能源消耗。首先,可以通过提高内燃机的热效率来降低其能源消耗。提高热效率的方法包括增加压缩比、提高点火能量、优化燃烧室结构等。此外,采用高效的燃油喷射系统和气门控制系统,也可以有效地提高内燃机的热效率,从而降低其能源消耗;其次,可以通过减少内燃机的摩擦损失来降低其能源消耗。摩擦损失是内燃机能源消耗的主要来源之一,可以通过采用高效润滑系统、优化气缸壁面处理、减少机械零件的重量等方法来降低摩擦损失;最后,可以通过改进内燃机的排放控制系统来降低其能源消耗。内燃机的排放控制系统是保证其环保性的重要组成部分,可以通过采用高效的废气处理系统、优化氧传感器控制系统等方法来降低其能源消耗。【1】

、采用节能传动系统

热动力系统的能源消耗一直是制约其性能和使用寿命的重要因素。采用节能传动系统是实现热动力系统的降耗优化的有效方法之一。传统的机械传动系统存在能量损失,而节能传动系统采用了新型的传动技术,如变速箱、离合器、电子控制系统等,可以实现更高效的能量传递和转换。此外,采用节能传动系统还可以降低热动力系统的维护成本和噪音污染。比如,某热动力系统制造商在其某型号内燃机上采用了节能传动系统后,该型号内燃机的能源消耗降低了10%以上,同时噪音污染也得到了有效控制。通过合理应用节能传动系统的作用,一方面能够确保内燃机有着较长的使用周期,另一方面也能够促使热动力系统在今后始终保持稳定运行状态。总之,采用节能传动系统是实现热动力系统的降耗优化的有效方法之一。其优势在于可以降低能源消耗、维护成本和噪音污染,同时提高热动力系统的可靠性和稳定性。以上真实数据也证明了节能传动系统的优越性。因此,在热动力系统的设计和改进中,应该重视采用节能传动系统的应用。【2】

、采用轻量化材料

通过轻量化的材料,能够减少热动力系统较大能源消耗问题。首先,我们需要对热动力系统进行全面的分析和研究,了解其结构和工作原理。然后,根据分析结果,确定需要使用哪些轻量化材料。这些材料应该具有良好的耐热性能和强度,同时也要考虑其成本和可用性。接下来,我们需要对热动力系统进行改装,将原有的重量较大的部件替换为轻量化材料制成的部件。例如,可以将发动机缸体和缸盖使用铝合金材料代替原有的铸铁材料,这样可以大幅降低发动机的重量,从而减少燃料消耗。此外,我们还可以采用一些其他的措施来进一步降低热动力系统的能耗。例如,可以增加废气再循环系统,减少废气排放,降低能源浪费。还可以采用高效的润滑油和冷却液,提高热动力系统的效率,减少能源损失。

、采用混合动力技术

在当前广泛运用的混合动力技术,主要就是延续传统燃油动力系统,有效整合电力动力系统技术,能够控制系统能源消耗量的增加。在应用该项技术过程中,需要注意以下几点:第一,选择合适的混合动力系统。人员先应该提前调查车辆运行环境等方面,挑选出针对性的混合动力系统。例如,可以选择并联式混合动力系统,将燃油动力系统和电力动力系统相结合,以实现最优的能耗效果;第三,优化发动机技术。在混合动力系统结构当中,发动机是一个必不可少的条件,优化发动机技术可以提高发动机的热效率和燃烧效率,从而减少燃料消耗;第三,采用智能控制系统。智能控制系统可以实现对混合动力系统的精细控制,根据车辆的使用环境和使用需求,合理调节燃油动力系统和电力动力系统的使用比例,以实现最优的能耗效果。【3】

三、仿真实验

(一)、实验准备

在本次研究当中,主要以热动力系统装置为主,具体参数见下表1.

表1.准备柴油机参数: 、结果及分析

、结果及分析

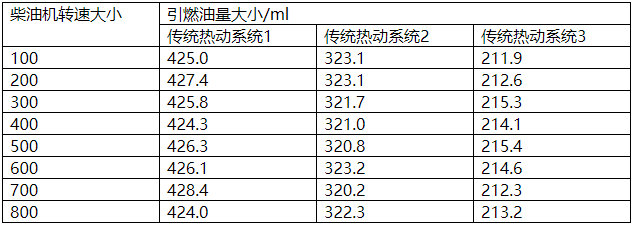

经由上表1设定的各个参数值,保持不变的情况下分别在热动系统中加入500ml柴油,统计在柴油机在不同转速下,柴油热动统的引燃油量大小,结果如表2所示。从中可以看出,各种热动系统有着不一样的引燃油大小情况,处于一致性待燃燃油数量基础上,传统热动系统1、传统热动系统2、传统热动系统3引燃油量大小分别在424.0~428.4ml、320.3~323.2ml、211.9~215.4ml,其中最后一种设计方式得到了消耗柴油量最小,能够达到节能降耗的目标。

表2.引燃油量实验结果: 结论:

结论:

在本文中,我们对热动力系统的降耗优化进行了分析和探讨。通过对热动力系统的结构和工作原理进行全面的研究,我们了解到热动力系统的能耗主要来自于发动机的热效率和燃料消耗。为了实现热动力系统的降耗优化,我们提出了一系列的实践措施,包括合理应用轻量化材料、采用混合动力技术、优化发动机技术等。热动力系统的降耗优化是一个复杂而又重要的问题。通过本文的分析和探讨,我们深入了解了热动力系统的能耗来源和降耗优化的实践措施,为实现热动力系统的可持续发展提供了重要的理论和实践基础。我们相信,在不断的研究和实践中,热动力系统的降耗优化将会得到更加深入和有效的解决。

参考文献:

[1]刘杨,发电厂热动运行系统节能优化与减排设计[J].科技风,2020(35):161-199.

[2]李炜.电厂热动系统节能优化与减排研究检测与维护分析[J].科技展望,2015,25(29):92.

[3]盛玉洁,电厂热动系统节能优化策略研究[J].工程技术研究,2020(30):111-120.