引言

振动测试工具的设计必须综合考虑应用场景和产品的测试要求,同时也要考虑经济性和效率。本文分析了两个案例,总结了振动测试工具设计的关键要求,经验相对较少的工程师可以快速建立起对振动测试设备设计的理解和实用思路。

1大型振动工装

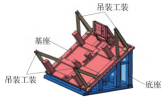

天线需要进行正弦测试(5Hz至100Hz),振动点的总质量在1t范围内,基准频率≥120Hz,以满足天线外壳正弦测试的要求,因此可以采用通用的模块化方法来考虑诸如性能和安全性等多种指标,其中第一个接点的设计是由铝钢型材制造的,如图1所示。

图1振动工装初步方案结构示意图

2振动工装结构设计方法

板设计要求包括质量要求、刚度特性和试验效率要求,首先根据板尺寸和每个电路的试验次数确定长度、宽度和较高的装配参数,以便对结构的初始结构进行模态分析,然后确定基准频率和质量设计是否符合要求,如果不符合,则根据模态形式修改或优化局部结构设计,例如减少试验次数,增加/修改侧墙肋和局部质量。在满足要求之前,必须根据机器设计和优化结果使用机床和模态测试来验证结构的刚度特性,如果不满足要求,则必须重复设计,直到满足刚度和质量设计要求。

3工装结构设计及仿真计算

3.1材料选择

振动工装的制造材料采用铝合金,铝合金具有刚质比大、材料阻尼特性优异的特点。为满足工装大跨度可移动设计的强度要求,材料选择6061-T6铝合金,此种材料为Al-Mg-Si系可热处理强化铝合金,常温下屈服强度为276MPa,具有良好的可制造性,其余紧固件均选用S316L不锈钢材料。

3.2网格化分

创建几何模型后,需要对其进行分割以创建包含节点和单元的FEA模型,有限元方法实际上将物理模型分割为较小的部分,并根据初始和边界条件下的相应求解器对各个部分进行求解,从而使网格划分质量直接与物理模型的求解精度和逻辑划分速度相关联,从而不仅简化了FEA过程。 但是,根据网格划分的重要性,ANSYS Workbench还为三维几何图形提供了自动分割、四边分割、六边分割、扫掠和多分割功能,默认情况下,系统将分割为四个网格,或者可以进行局部网格设置。 通常使用三种方法来确定网格质量:确定正交性、确定变形和确定单元质量;本文使用正交性来确定网格质量;四种网格质量检查值在0.57到0.64之间表示网格质量较好。

3.3有限元分析

为确保发射时航天飞机完好无损,在发射前在地面振动中进行相应的有限元分析,如航天产品的动态刚度和结构强度分析,动态刚度主要应用于产品的基本频率,主要用于加速度、应力、应力响应和作为航天产品振动设备的正弦振动,还需要进行分析以验证, 机器是否满足空间产品测试的要求,首先将UG模型导入Hypermesh,分割模型,在螺栓底板连接上创建固定的rb2单元,然后将网格模型导入MSC.patran文件,加载边界条件,模型节点数为41326,单元数为22107,最后使用MSC文件求解。nastran将装配板底部完全约束到螺栓的内表面,在第一个三阶段模态分析中很难看到最大的相对变形是没有接触面的斜筋处。

3.4应力筛选测试方案研究

在电路板应力筛选随机振动试验中,由于受到振动台一致性、压块数量及预紧力、传感器灵敏度误差等多种因素影响,有时即使工装刚度特性满足要求,也会出现振动工装电路板安装位置振动环境与试验条件不一致的情形。因此,需要对工装固定位置、装夹方式和传感器布置等开展研究,使得振动工装电路板安装部位的振动特性满足GJB 1032A有关要求。通过调整工装固定位置、传感器布置及压块数量等分别开展工装3个方向的随机振动试验。试验中采用3个传感器信号作为控制信号进行多点平均控制。GJB 1032A中对控制点位置、控制谱允差等均提出了具体要求,其中指出:控制点应布置于工装上最接近产品(电路板)的刚度最大的部位。

3.5优化设计及仿真迭代

根据初步设计结构振动仿真结果显示的工装左、右侧板组件Y轴向刚度不足的问题,在侧板组件增加厚度为10mm,高度200mm的三角形加强筋,并在侧板开窗位置增加宽18mm支撑柱;侧板反向连接钢制螺母由圆形更改为方形,增大接触面积,提高连接强度;前、后侧板底端连接处增加两处固定位置,更好的提升结构在振动过程中的稳定性。由模态振型可知,一阶固有频率下左右侧板组件依然有沿Y轴偏移趋势,但整体框架偏移趋势已有明显改善,固有频率已满足大于500Hz的设计要求,对照优化前的分析结果:一阶固有频率提升了36%。由输入/输出响应谱均方根结果可知,振动输入位置均方根值为6.083g,依然保证了输入稳定性;振动输出位置均方根值为12.02g,振动量级放大倍数为1.97倍,较改进前振动量级的放大倍数已有明显降低,且放大集中区域出现在1000Hz以后,已明显远离工装与产品的一阶固有频率位置,具有良好的振动稳定性。通过以上结构优化技术成功实现了有针对性的提升结构强度及振动性能的工装优化设计,弥补了传统设计过程在此方面的不足。

3.6模态分析

模态分析是研究结构动态特性的分析方法,模态是mechanical结构的自然振动。模态分析可让您发现结构在特定频率范围内的主要模态特性,这些特性容易预测在该频带内或试验设备之外产生的实际振动响应,并且旨在满足垂直振动板、振动板无法调整振动方向以及调整热电池(r)的振动方向,而试验设备b仅适用于固定在圆形周围的滑动振动台上的滑动振动台,并且滑动器本身可调整侧向方向。

结束语

本文介绍了一种受平板尺寸、滤波效率和固有频率限制的机器设计方法,用于测试平板电路中的电压,例如,为了满足实验频率范围内的谐振频率要求,测量了4436Hz内部频率的机器的模态约束模式,结合多块约束、多点平均和传感器布局设置,设计了设备,以提供良好的振动传递特性,满足三种正交方向应力过滤要求,同时考虑了使用该设备进行的板电路应力过滤器试验的效率和加强型解决方案,以确保试验性能;请注意,压力块约束与理想固定支座之间的差异可能会影响高频部分的传输特性,因此,建议进一步研究用于安装的固定约束方法,以优化振动传递能力。

参考文献

[1]孙杰明,杨静静.大尺寸矩形工装在实际振动试验中的应用[J].空间电子技术,2022,19(06):115-119.

[2]张智杰,崔修斌,张炳春,刘伦荣.机电产品部件的振动试验工装设计[J].环境技术,2022,40(06):171-175.

[3]孟金玲,赵宏达.电路板工装结构设计及其振动传递特性研究[J].航天器环境工程,2022,39(05):489-495.

[4]鞠明洋.基于ANSYS的振动工装夹具的设计和仿真[J].环境技术,2022,40(05):218-221.