前言:已堆积数亿吨锡尾矿,尾矿资源的合理开发再利用,不仅能消除由尾矿堆存所带来的社会、生态及安全问题,还能创造一定的经济效益。

某硫化矿经多次重选作业后二段尾矿原流程为直接丢尾,但经过多次测定,其中二段尾矿细粒含量较高,其中-0.2mm粒级含量高达90%,锡占有率为95%,针对该尾矿细粒级含量高的问题,可利用该厂矿较为成熟的细粒锡石浮选工艺对重选尾矿再次进行选别。利用闲置设备Ф500旋流器对二段尾矿进行分级脱粗,溢流进入浓密机浓缩后进入脱泥系统,用锡石浮选进行选别。因此本文以该锡尾矿为研究对象,通过尾矿再选,锡石浮选药剂优化,降低尾矿中锡金属的损失。

一、试样性质

由上述表中可知:含锡品位为0.233%,且以锡石为主,-0.074mm~0.010mm粒级占比为44.14%,锡分布率为64.72%,根据细粒锡石浮选入选粒级要求,二段尾矿细粒级金属可以用锡石浮选有效回收。

二、锡石浮选药剂研究

该厂矿使用的捕收剂有SN-2、TL-1两种,起泡剂P86,在使用SN-2的过程中,会出现泡沫发黏容易跑槽的情况,为有效改善这种情况会增大P86的用量,进而导致丢尾高;使用TL-1时,泡沫比较正常,但丢尾也会偏高。因此对现有的两种捕收剂进行优化进行探索试验。

2.1 矿石性质

试验原料为某硫化矿锡石浮选给矿(锡石浮选除硫尾矿),其主要化学成分、粒度组成见下表。

2.2 锡石浮选不同捕收剂对比试验

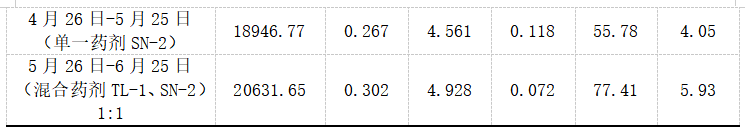

试验选用一粗二扫的流程,采用不同捕收剂进行对比探索试验。试验流程及结果如下:

由表2-3可以看出:使用三种不同比例混合捕收剂,在精矿品位相差不大的情况其中使用TL-1:SN-2(2:1)、TL-1:SN-2(1:2)的回收率低于TL-1:SN-2(1:1);在使用两种混合捕收剂TL-1:SN-2(1:1)时,精矿品位略低于其他两种单独配制捕收剂,但产率回收率均高于单独配制。而根据现有锡石浮选流程精二使用浮选柱,其富集比高于常规浮选机,对后期精矿品位提升有很大的作用,因此使用两种混合捕收剂效果更佳。根据试验结果开展工业试验研究

三、工业试验研究

从工业试验结果分析,在对锡石浮选进行了药剂制度优化后,使用混合捕收剂,锡石浮选尾矿品位由0.129%降低至0.072%,降低了0.057%,说明使用混合药剂可有效提高锡回收率,降低丢尾锡品位。

四、总尾矿水析及丢尾品位分析

4.1、经过二段尾矿再选及锡石浮选优化,总尾矿水析试验表10

表4-1 总尾矿水析

从总尾粒度分析结果得出:尾矿中锡金属富集于-0.05mm粒级,已低于现有选别技术下限。

4.2、经过尾矿流程优化及锡石浮选药剂调整后,持续对硫化矿总丢尾情况进行跟踪取样,具体情况见表11。

表4-2 2023年1月-11月丢尾统计

从跟踪数据分析,在流程和药剂调整优化后,在原矿略微升高的情况下,尾矿丢尾锡品位呈逐渐下降趋势,说明工业试验取得了较好的效果,有效降低了硫化矿丢尾锡品位。

五、经济效益分析

为进一步验证采用锡石浮选硫化矿尾矿再选的工业试验效果,采用现场生产指标,对2022年和2023年锡石浮选作业经济效益情况进行分析对比,具体结果见表12。

从上表可以看出,2023年粗锡回收率比2022年同比提高1.01个百分点,粗锡作业增加锡金属93.24吨,按90%折算合格锡金属83.92吨,按40%锡销售价格204407元/金属吨,创效1715.38万元。2023年锡石浮选回收率同比提高0.67个百分点,锡石浮选增加锡金属4.51吨。锡石浮选精矿按112423元/金属吨,创效40.69万元。

六、结论

针对该厂原有流程经过将该二段尾矿再次脱泥入选后通过优化药剂配比等方式进一步降低了总尾中锡金属得损失。根据生产现场实际指标计算,与2022年相比较在原矿增加0.037%的基础上,实现了尾矿品位较2022年度相比下降了0.026%。

参考文献

[1] 陈珺,吴杰,矣建林.某含锡尾矿锡石浮选试验研究[J].矿冶,2022,31(1):36-40

[2] 周忠堂,薛春华.细粒级锡石浮选试验研究与生产实践[J].云南冶金,2018,47(3):35-40

[3] 莫广得,廖幸锦,陈建华.广西某尾矿回收微细粒锡石浮选试验研究[J].有色金属(选矿部分),2023(6):70-77