1前言

《国民经济和社会发展第十二个五年规划纲要》中指出,我国将坚持把建设资源节约型、环境友好型社会作为加快转变经济发展方式的重要着力点,“节约发展、清洁发展、安全发展”是我国“节能减排”的宏观战略。

城市轨道交通相对于其它交通方式而言,具有安全舒适、快速环保、运能大和能源消耗少的特点,已经成为城市公共交通的重要组成部分。但是伴随路网规模的扩大和客运量的剧增,城市轨道交通能源消耗总量也大幅增长。如何利用节能新技术来进一步降低地铁车辆的能耗已成为城市轨道交通行业极为重要的课题。以国内某城市A型地铁车辆为例,简要叙述铝合金车体结构设计及轻量化方案。

2车体结构基本要求

2.1强度要求

车体强度设计符合EN12663标准,车体需满足在极端恶劣条件下承受的静载荷、疲劳载荷以及冲击载荷要求,能满足车辆各种工作条件的要求,如架车、起吊、救援、复轨、调车和列车连挂等。车体应力不超过设计安全许用应力值。在使用寿命期内无疲劳损坏,且不得产生永久变形。

车体使用寿命不低于30年。在使用寿命期限内,对车体结构件无须重修或加固。

车体在承受AW0-AW3载荷的同时,沿车钩安装座纵向水平位置施加如下载荷,车体应力应不超过设计许用应力。

车钩轴线方向压力:≥1200kN

车钩轴线方向拉力:≥960kN

2.2能量吸收要求

当一列AW0的列车以小于或等于15km/h的速度与一列AW0处于停放制动的列车相撞时,车钩缓冲器的缓冲装置应起作用,车体和车钩不应产生任何损坏或残余变形,并保证不损坏车体上的任何设备。

当一列AW0的列车以25km/h速度与一列AW0处于自由状态的列车相撞时,车钩缓冲装置能量吸收装置及过载保护装置顺序起作用,以保护车体结构不产生永久变形。

当一列AW0的列车以大于15km/h而小于25km/h的速度与一列AW0处于停放制动的列车相撞时,车钩缓冲装置能量吸收装置、过载保护装置及螺栓剪切顺序起作用,结构变形区吸收车钩缓冲器无法吸收的剩余能量,以保护车体结构不产生永久变形。

2.3刚度要求

车体刚度须满足在AW0载荷工况时上挠度≤10mm,AW3载荷时上挠度≥0mm,并保证在所有载荷下,车门能正常工作。

车体刚度能满足在起吊、架车和复轨工况时所造成的车体变形和扭曲要求。

2.4频率要求

车体的固有频率能保证在任何运营工况下避免车辆产生共振。

3铝合金车体结构设计及轻量化方案

2.1 车体铝结构模块化设计

该项目列车是由2辆带司机室的拖车和2辆动车编组而成。同类型的拖车和同类型的动车车体结构相同,均采用中空大型型材焊接。具有相同功能的拖车和动车的车体结构型式也相同或相近。大型型材通过机械加工下料焊接成底架、左右侧墙、前后端墙、车顶六大部件,然后六大部件在车体总装台位焊接成车体。拖车带有司机室。动车和拖车车体具有相同的结构断面,车体的结构断面能够满足限界及相关设备的接口要求。

底架由底架边梁、底架端梁、地板、枕梁、缓冲牵引梁焊接组成,每个车底架两端均设有防爬器,其中边梁、端梁、地板组焊在一起,形成底架主体部分,枕梁、缓冲牵引梁与底架边梁焊接。底架通过边梁型材(上部)与侧墙型材(下部)插口焊接,通过端梁型材(侧部)与端墙型材焊接,拖车一位端的底架与司机室车体结构中的骨架焊接。底架边梁、端梁为大型中空挤压铝型材,地板由大型中空挤压铝型材焊接而成,枕梁、缓冲牵引梁由铝板和铝型材拼焊组成。在枕梁下面设有与转向架连接的空气弹簧安装座、中心销安装座、高度阀座等接口,保证车体与转向架间的连接可靠、安全,同时保证车体与转向架之间留有足够的安全空间,并且方便设备的安装和维修。在抬起车体时,枕梁具备吊起整个转向架的强度。

车顶组成由车顶边梁(中空挤压铝型材)、圆顶板(由大断面挤压铝型材焊接而成)、机组平台(由大断面挤压铝型材焊接而成)、受电弓平台焊接而成(由大断面挤压铝型材焊接而成)。车顶通过车顶边梁型材(下部)与侧墙型材(上部)插口焊接,端部与端墙焊接。

端墙组成由端墙板(中空挤压铝型材焊接而成)、端门立柱(中空挤压铝型材)焊接而成。端墙与侧墙的端角柱焊接,与车顶端部焊接,通过端墙板与底架端梁型材上部焊接。

司机室车体结构仅拖车一位端有,由骨架和玻璃钢罩板组成,其中骨架由中空铝型材焊接而成。

车体底架、侧墙、车顶等各大部件均采用模块化铝合金结构,如侧墙模块使得门区、窗区的内装具有相同的安装结构。车体铝结构的模块化即提高了生产效率和质量,又缩短了生产周期。

2.2 材料选择

传统的城市轨道车辆车体主要采用不同种类的钢材,原因是钢材具有良好的加工性和焊接性,价格也比较经济,但其结构重量较重,尽管通过结构的优化设计可以一定程度地实现车体结构轻量化,却给结构设计带来了很大难度,而合理地采用轻型材料是一种相对有效和容易实现的方法。

轻型材料是相对钢材来说的低密度材料,包括各种低密度的有色金属材料及复合材料等,其中有色金属材料主要有:铝及铝合金、铝合金蜂窝材料、镁合金。铝及铝合金材料可分为工业纯铝、防锈铝、硬铝、锻铝、超硬铝。该项目的轻量化铝合金车体主要采用EN AW 6005A和EN AW 5083或EN AW 6082铝合金型材及板材,它具有较高的强度,焊接性能良好。在保证车体强度和刚度的前提下,很好的实现了车辆轻量化。

2.3 车体结构优化

通过计算得出车体铝结构的一阶弯曲频率和一阶扭转频率,通过试验得出不同材质型材的疲劳应力,不断的优化铝合金车体结构。

2.3.1加强筋

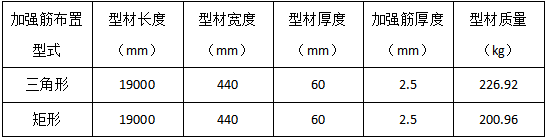

在城市轨道交通车辆铝合金型材设计中,加强筋布置方式主要有三角形、矩形及梯形3种型式,在其它参数一致的前提下,三角形和矩形的型材重量比较如表1所示。

表1 三角形和矩形的型材重量比较

(1)侧墙型材的加强筋形式主要采用三角形、矩形强筋布置形式,窗下型材的三角形加强筋的分布进行稀疏化,而窗区的加强筋形式为矩形。

(2)对车顶型材进行优化设计,在加强筋厚度不变的前提下,广泛布置矩形加强筋,加强筋最小厚度为2.2mm。

(3)空调机组平台的型材主要为矩形加强筋,加强筋厚度为2.2mm。

2.3.2底架型材

底架地板型材的数量由六块减少为五块,这样不但减少了一个型材插口,而且减少了一条焊缝,在一定程度上减轻了底架的重量。除此之外,在底架下方没有设备安装的地方,把该处的滑槽铣掉,以减轻重量。

2.3.3车顶

车顶滑槽布置尽量少,尽量把内装及风道等车顶上各部分接口布置在一条滑槽上,在不悬挂小件的地方,铣掉多余的滑槽,以达到减重的目的。