0引言

Ta-W合金是一种高强度、高熔点、高冲击阻抗的重金属材料,有很高的延展性,很强的高温抗腐蚀能力[1],目前被广泛应用于航天、航空领域。Ta-W合金早期应用到破甲弹等药型罩材料[2],现在因为能承受近3000°高温流的冲刷以及良好的延展性越来越多应用于导弹燃气舵连接件,火箭和飞机的热应力构件。Ta-W耐磨性非常好,导致切削加工的工艺性非常差,刀具与Ta-W合金切削一段时间后,切屑在切削热作用下容易与刀具粘接,其相互作用以挤压形式呈现,导致刀具加工过程会出现崩刃现象,造成零件表面质量差,难以保证表面粗糙度及形位公差要求。目前,国内研究Ta-W材料的生产制造工艺非常少,仅有一篇文献以Ta-12W合金精密切削入手详细研究了加工性能[3],本文以Ta-10W销钉加工为例,针对轴类零件加工方法、刀具选择以及形位公差无法保证的原因进行阐述,最终总结适合加工Ta-10W销钉的车削加工参数。

1 Ta-10W销钉工艺性分析

1.1材料属性分析

销钉材料是Ta-10W,该材料属于高钨含量的钽钨合金,钽中加入高比例成分的钨。钨的含量对合金的性质有着很大的影响,合金强度和硬度随钨含量增加线性增长,合金延性随钨含量增加下降不显著,意味着高钨含量的Ta-10W合金既有硬度又有良好的塑性。Ta-10W合金是高熔点材料,在300°左右时开始轻微氧化,加热到500°以上时材料表面迅速氧化,形成氧化层,容易使刀具崩刃、破坏。

1.2刀具选择

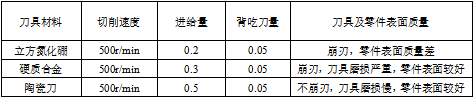

根据材料属性,Ta-10W材料初始加工相对容易,当表面形成氧化层后,材料硬化严重,使切削刃应力集中、切削力增大,造成刀具崩刃、破坏,同时,材料塑性非常好,刀具不锋利会使切屑瘤附着在刀刃处,刀具与材料切削面积增大,切削形式由剪切变成挤压,刀具切削刃附件产生极高的热应力,进一步降低刀具使用寿命。综上所述,刀具几何参数应该选择大前角,大后角;刀具材料要保证耐磨、抗亲和能力等特点。经过实践证明,陶瓷刀具耐磨性好,具有良好韧性,加工后的零件表面质量相对于其他刀具较好,切屑呈长条带,如表1所示。立方氮化硼刀具,极易崩刃,切屑呈节状,切削主要表现形式是挤压,切削性能不好。

表1 各种刀具加工性能试验对比

1.3受力分析

轴类零件主要用车床车削加工外圆,当零件为细长轴时,会用顶针进行夹持,防止零件进行振动,增强零件刚性。直径ф10的45号钢等材料车床加工成直径ф40 -0.018,长度39.80 -0.05不需要顶针进行稳固,但是Ta-10W销钉加工时会出现弯曲变形现象,如图1所示。

图1 Ta-10W销钉加工变形图

变形的主要原因是,车床三抓卡盘夹持Ta-10W材料一端,在另一端开始切削加工,会给零件一个径向力,此模型为材料力学中典型的悬臂梁受力模型。不需要顶针的装夹方式导致零件刚性不够,当受到切削力时,会出现弯曲现象。切削力公式:

![]()

v f代表切削速度,f代表进给量,a p代表背吃刀量,x,y,z是切削系数。

实际加工,切削速度是500r/min,进给量是0.5mm,背吃刀量是0.5mm时,悬臂梁零件受力为8N,零件出现弯曲现象。证明小直径、细长的Ta-10W轴类零件不能持续受到8N以上的切削力。

1.4工艺参数确定

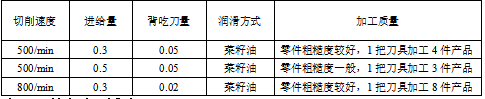

切削加工中的切削用量参数主要包括切削速度、进给量和背吃刀量。这三个参数的增大都会使切削力增大。切削力增大会使零件发生弹—塑性变形,同时加剧刀具磨损,降低刀刃寿命,造成零件表面质量不好。其中,对切削力影响最大的是切深,其次是进给量。切削速度对切削力影响最小。通过表2可知,陶瓷刀具 切削速度是800r/min,进给量是0.3mm,背吃刀量是0.02mm时,零件加工质量较好,刀具磨损速度慢,车削效果好,适当调节背吃刀量,可以进一步提高刀具使用寿命。

表2 陶瓷刀具切削参数对比

2 加工工艺方法及试验

2.1工艺方法

针对Ta-10W销钉的加工方法如下:

端面制中心孔—粗车—精车外圆留余量—割断—去掉中心孔—磨外圆

为了提升加工效率,同时增长刀具的使用寿命,粗、精加工一定要用切削液,通过实践证明,菜籽油冷却效果比乳化液要好得多。另外,无心外圆磨床磨销钉之前,单边余量不易过多,一般单边余量为0.15mm为最佳方案。

2.2试验验证

利用数控车床C2-6150对零件外圆进行车削加工,利用无心外圆磨床对销钉进行磨削,Ta-10W合金零件加工效果如图2所示。零件尺寸精度和表面光洁度满足设计要求,每加工8件零件,只需刃磨2片刀片。

图2 零件加工实物图

3 结束语

本文从材料属性入手,初步分析零件加工的工艺性,通过加工过程零件受力分析、刀具材料的选择、工艺参数确定等方向研究Ta-10W的加工性能,最终给出适合Ta-10W销钉的加工工艺方法。试验表明了该工艺方法的有效性和可行性。本文积累了关于Ta-W合金材料加工经验,提高了零件加工质量,为加工Ta-W合金材料加工奠定了理论和实践基础。

参考文献

[1] 金嘉.TA-W合金微细电火花加工技术研究[].哈尔滨工业大学硕士学位论文.2007.

[2] 吴兴全.钽及其合金的用途[J].稀有金属快报,1999(12):15.

[3] 陈华,宋志坤.TA-12W精密切削加工工艺研究[J].机械设计与制造,2012(09):164-166.