1.薄壁类钛合金零件的加工难点分析

99.5% 工业纯钛的性能为:密度ρ=4.5g/立方厘绝配米,熔点为1725℃,导热系数λ=15.24W/(m.K),抗拉强度σb=539MPa,伸长率δ=25%,断面收缩率ψ=25%,弹性模量E=1.078×105MPa,硬度HB195。

薄壁类钛合金属于难切削材料,其特点是:

1.1变形系数小,刀具磨损快。

1.2导热系数小,切削时产生的热不易传出,局部切削温度高。

1.3单位面积上的切削力大,容易造成刀具崩刃。

1.4弹性模量小,加工时在径向力的作用下容易产生弯曲变形,引起共振,加快刀具磨损且影响零件表面质量和尺寸精度。

1.5化学活性大,在高温切削下容易吸收空气中的氧和氮,在零件表皮产生冷硬现象,加剧刀具磨损。

1.6由于毛坯有硬而脆的外皮和对刀具材料化学亲和性强,易造成刀具磨损和粘刀现象。

1.7零件加工去除材料多,由于加工应力的释放,零件变形大,严重影响零件的几何精度。

1.8薄壁类零件刚性差,夹紧易变形。薄壁类零件定位装夹时,由于其刚性差,在夹紧力的作用下容易产生变形,夹紧力释放后会产生弹性变形,容易导致零件的尺寸超差、报废的情况。

1.9加工进给量小,加工效率低。

综合以上薄壁类钛合金零件的加工难点,借鉴薄壁类零件的变形控制措施,通过选择合适的刀具材料、刀具几何参数、切削要素、加工工艺流程、合理的装夹方式等,是解决该类零件机械加工难点的关键。

2工艺技术分析及改进

根据加工经验,用强力去除材料法,对刀具的耐用度、机床的刚性以及零件结构的强度要求高,以往加工技术不适合薄壁类钛合金零件的加工。钛合金零件的材料价格高,通过运用不同工艺方案进行实验验证,会造成生产成本的陡增。通过以往实践经验进行分析对比,在刀具的材料选择、刀具的几何参数、切削三要素等不同的角度进行分析对比,选择最优方案,进行首件试切。可以有效的控制生产成本,提高生产效率,制造出合格的零件。

刀具材料。目前加工钛合金零件选用切削加工钛合金应从降低切削温度和减少粘结两方面出发,选用红硬性好、抗弯强度高、导热性能好、与钛合金亲和性差的刀具材料,YG类硬质合金比较合适。常用的硬质合金刀具材料有YG8、YG3、YG6X、YG6A、813、643、YS2T和YD15等。

刀具几何角度选取。遵循其选取原则:锐字当先,锐中求固。综合考虑刀具成本、零件质量及加工效率。粗加工对零件表面质量要求不高,主要考虑其刀具的耐用度和加工效率,采用4齿机夹刀具、可转位式机夹刀片(每个刀片有2个主切削齿,每次只有1个主切削齿参与切削,每个刀片可用2次),小主偏角(散热好,刀片寿命高)、小前角(切削刃强度高)、小后角。半精铣和精铣对零件表面质量、尺寸精度要求高,零件加工变形要小,主要考虑零件的表面质量和加工效率,选用小直径、大主偏角,大前角,大后角的多齿整体硬质合金刀具或焊齿硬质合金刀具,降低零件加工时的振动,保证零件表面质量;刀具耐磨性好,配合小吃刀量(小侧吃刀量或小切削深度,小侧持刀量用外形或壁厚加工,小切削深度用于腹板加工)、快进给的切削参数,提高加工效率。

3工艺流程

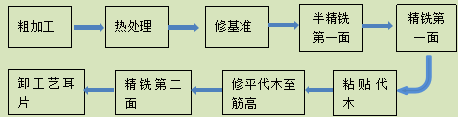

该零件采用余料去除法,将板料加工成最终零件,材料去除量大,零件变形大。在粗加工阶段需要尽可能多的切除多余材料,使粗加工后零件的变形充分释放;为防止零件夹紧变形,在零件四周预留工艺凸台,采用压紧工艺凸台的压紧方式;考虑到零件应力释放变形和加工硬化问题,粗加工之后安排热处理工序,降低材料硬度,提高可切削性。半精铣之前重新加工定位基准,消除零件的定位夹紧变形。零件腹板尺寸小,采用粘贴代木的辅助支撑方式,减小第二面精加工零件的振动。具体工艺流程如下:

图一 工艺流程图

3.1变形消除方式。

3.1.1减小每个工序的加工变形(粗加工尽可能多的切除多余材料;粗加工之后安排热处理;选用小直径的选用小直径、大主偏角、大前角大后角整体硬质合金刀具或焊齿硬质合金刀具;小吃刀量等方式)

3.1.2减小零件的夹紧变形(采用零件四周预留工艺压紧台;二次加工定位基准;)

3.2加工冷却方式。

加工时采用乳化液的水冷方式,降低零件局部切削温度,提高零件表面质量,减缓刀具磨损。

3.3加工效率对比

以切除100×100×30(单位:mm)的材料为例:

3.3.1选用直径Ø32的4齿可转位机夹刀,=70(m/min),=0.5mm,=0.5~1.0mm,运用刀具转速计算公式n=得出,n=700s/min,F=n=1400mm/min,总加工时间为42min

3.3.2选用直径Ø32的4齿整体合金刀具,=50(m/min),=0.2mm,=2mm,切深10mm,运用刀具转速计算公式n=得出,n=497s/min,F=n=400mm/min,总加工时间为1h17min。

综合以上两种刀具加工方式,切除100×100×30的材料,选用快进给可转位机夹刀具,其加工时间缩短了35min,加工效率提高了45%。

结论:

综合以上所述,要提高薄壁类钛合金零件的加工效率主要在粗加工阶段选用多齿快进给可转位机夹刀的方式最为有效。保证该类零件的加工质量需要从工艺方案、刀具选用、切削参数、装夹方式等多方面综合考量,通过实际加工表明,合理选用以上各项参数,可以有效的降低成本,在保证产品质量的前提下,提高加工效率。

参考文献:

【1】 任柯 余鑫宇 易海波 刘能 王方锐 李婷婷 《一种铝合金中框薄壁类零件加工方法》 中国知识产权网

【2】 孙学强 《机械制造基础 》第3版 机械工业出版社

【3】 张晓芳 《钛合金薄壁类零件加工工艺技术研究》 2020