阳极氧化处理铝及其合金后,阳极氧化膜具有更好的化学性质:耐腐蚀性、耐热性、绝缘性和吸收性等。阳极氧化膜本身存在着一些空隙缺陷,并且,在铝及其合金表面存在缺陷的时候,阳极氧化膜会沿着缺陷的微观结构成膜,从而加剧、放大阳极氧化膜的缺陷,而这些阳极氧化膜存在的缺陷会引起铝及其合金的腐蚀,特别是小孔局部腐蚀,极大地缩短了铝及其合金的使用寿命。

一、铝及其合金阳极氧化工艺及其现状

1.预处理。在工业生产和实际使用中,运输和处理不当会污染或损坏铝表面。铝及其合金的表面长期形成天然氧化膜。如果这些条件严重影响后续处理的质量,铝及其合金的性能就会下降。目前,铝及其合金的预处理方法有两种物理和化学方法。物理方法包括抛光,打磨,吹砂等。化学方法即化学处理(包括脱脂、碱蚀、除灰等)。打磨、抛光、吹砂都是改善表面状态的常用方法,表面利用机械打磨改善表面光洁度,减少不平整部位,避免成膜后的缺陷,脱脂是从铝表面去除油,减少阳极氧化失效的部位。没有预处理基础,将导致氧化腐蚀不均匀,表面花纹形状不均匀。超声波可以提高脱脂效率和质量。碱蚀可以处理铝表面上的划痕。碱蚀后,表面平整,有利于膜在氧化过程中有规律地生长。

2.阳极氧化。是将铝及其合金转化为相应的电解液的电化学过程,在一定的工艺条件下,在铝及其合金表面形成氧化膜的过程。这是可控的过程,通过控制参数和确定合适的条件,使氧化膜成膜速度大于金属溶解速度,达到满足工艺要求所需的厚度和硬度。硫酸溶液是最常用的电解液,此外,铬酸、草酸或者混合酸溶液也可以用作电解液阳极氧化,这些方法是酸性电解液。此外,还需要碱用于中和阳极氧化过程中多余的酸性物质。

3.常见缺陷阳极氧化。由于裂纹、粉化氧化膜中的电解质密度高,氧化膜的表面温度升高,氧化膜的溶解速度加快,氧化膜消失,形成严重粉化。因此,对阳极氧化膜的电流密度的控制对于特性尤为重要,传统的电流密度不会改变。这种缺乏的原因通常是氧化槽液没有进行充分搅拌。由于搅拌不够充分,铝及其合金表面周围电解液的密度不均匀,不均匀氧化膜的厚度。因此,必须在氧化过程中搅拌槽液。硬度不能满足要求是因为铝及其合金在成膜过程中,随着温度和氧化时间的增加,膜层孔隙率不断增加。经验表明,薄膜的硬度与耐腐蚀性和抗划痕性密切相关,如果薄膜不符合要求,腐蚀和划痕就不能满足要求。为了保证氧化膜的质量,除了选择合适的铝及其合金材料外,还必须严格控制氧化温度和时间。

二、试验

1.制备及后处理。工艺:铝材除油、 自然氧化、抛光、阳极氧化、染色、热封闭。除油含量:30g/LNaOH, 25g/LNa₂CO₃, 70℃, 2min。 氧化膜去除:250mL/L 硝酸盐5分钟。抛光法:800mL磷酸锂, 30mL 硝酸盐, 75℃, 3分钟。而硫酸溶液一般用于氧化溶液、极性氧化技术。工艺: 150mL/LH₂SO₄, 5-20mL/L 丙三醇添加剂, 60min, 电压8-12V 为电极, 氧化膜为2.5%茜素红, 正常温度为50-60℃。

2.检测性能。使用电化学检测系统 CHI604 研究了电化学行为,在具有饱和(SCE)、(Pt)的电极系统中, 在3.5%NaCl溶液中测量极化曲线, 测量交流阻抗值,并在研究耐蚀性。交流阻抗从0.01 到100.00kHz 测量,并使用扫描电子显微镜检查阳极氧化膜形状,用千分尺测量前后膜的大小,以获得三个测量结果的平均值。

三、结果与讨论

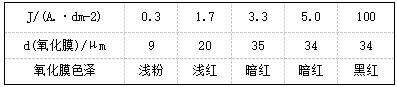

1.氧化膜耐蚀性电流密度影响。如表1所示,采用不同的电流密度,其对氧化膜厚度及色泽的影响如下:

表1电流密度对氧化膜厚度及色泽的影响

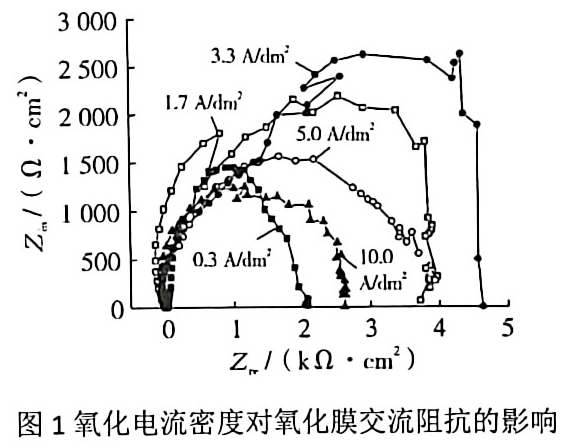

J为电流密度,3.3 A/dm²时形成的氧化膜具有良好的耐腐蚀性,这主要是因为在这个阶段形成的膜是致密和耐腐蚀的。电流密度很低,成膜很慢,膜密度很低,但很薄,耐腐蚀性很差。如果电流密度过高(大于3.3A/dm2)。改善了氧化膜的热效应,促进了氧化膜的熔化,阻止了氧化膜的形成,耐腐蚀性差。此外,小于3.3A/dm2时,氧化膜很容易产生局部缺陷,如裂缝,导致 CT 渗透,降低耐腐蚀性。不同电流水平下的电流阻抗结果如图1所示。铝阳极氧化膜阻抗值可以用复数平面图方法确定,如图1所示,容抗弧曲线只有一个高频区。当电流密度增加到0.3A/dm2、1.7A/dm2和3.3A/dm2时,曲线半径分别为1400Ω·cm²、1800Ω·cm²和2600Ω·cm²数值逐渐增加,氧化膜的强度逐渐增加。电流密度大于3.3A/dm2,电阻率曲线为2000Ω·cm²、 2600Ω·cm²会降低氧化膜的强度。当电流密度为3.3A/dm2时,氧化膜耐腐蚀性最好。

2.阳极氧化膜耐蚀性受到(C3H8O3)丙三醇的影响。H₂SO₄氧化液系统中利于氧化膜的上色,形成适合光亮的粗糙氧化膜表面,但表面光泽度不足。丙三醇可在氧化液H₂SO₄系统中细化晶粒,以增加氧化膜的亮度。添加浓度为5mL/L、8mL/L、9mL/L、10mL/L、12ml/L、20ml/L的丙三醇后进行对比分析。添加5ml/L、8ml/L、9ml 丙三醇, -0.67V, -0.62V, -0.43V 腐蚀电位, Dr曲线半径为630、1800和 2000 Dr交流阻抗谱参考值变大。当超过9mL/L 丙三醇时,Dr交流阻抗谱曲线半径为1700Ω·cm²、1700Ω·cm²和1200Ω·cm²数值较低,氧化膜的电阻降低。当丙三醇浓度为9mL/L时,氧化膜表面致密、均匀,耐腐蚀性好。当含量为5或20mL/L时,氧化膜表面粗糙,膜层不均匀分布,颜色质量下降。

铝及其合金的最佳氧化工艺的溶液组成为150mL/Lh2SO4,9mL丙三醇, 3.3A/dm2电流密度,环境温度和氧化时间40min。丙三醇的适量加入可以减少膜层孔洞的产生,使表面光滑,使铝薄膜具有较高的交流阻抗和良好的耐腐蚀性。

参考文献:

[1]朱家颐.铝及其合金阳极氧化与表面处理技术[M].北京:化学工业出版社,2022:65~74.

[2]李军.铝及其合金阳极氧化和化学氧化试样大气暴露试验研究[J].材料保护, 2022, 34(5):7~8.

[3]李华.微孔阳极氧化膜的制备及膜的耐蚀性能研究[J].表面技术,2020,29(4):4~6.