0 前言

随着3D打印应用领域越来越广泛,医疗、国防等前沿领域也开始逐步使用3D打印机来进行零件的生产与加工。人们对于3D打印机这种新型加工方式也提出了越来越多的改进意见,同时国家也明确表示要大力发展先进制造技术,要加快构建完善的增材制造技术的创新与研发的一体体系。独立双喷头的优势很明显,可以做到镜像打印和对称打印;可以选择不同的材料、颜色进行打印,打印的成品多样化。故此独立多喷头的3D打印机在此背景下诞生。

1 送丝机构设计

图 1 送丝机构设计图

目前普遍的3D打印机送丝机构都是用采用单驱动轮驱动,一个传动轮和一个从动轮,并且它们间的位置相对固定,不过从实际应用中可以发现,这种摩擦轮的构造在更换打印材的时候十分不方便,而且由于单传动轮和从动轮都是固定的,所以丝材能很不易抽出。故本文设计采用浮动装置送丝,如图 1所示,主动轮采用压花的结构,表面凹凸,从动轮使用V型轮的结构,增加其摩擦力的同时也能防止过分夹紧,该部分使用浮动压紧机构,使用弹簧配合连杆机构来自动适应不同丝材的直径大小,保证丝材受力均匀,稳定地输送至喷头内进行加热熔融[1]。V型轮相对于U型轮的优点更加明显,使用U型轮可能会导致送丝驱动力不足,影响送丝。而V型轮因为其独特的结构,再通过分析丝材的熔融段流道分析得出其送丝驱动力比普通的U型轮增大了一倍之多[2]。

送丝机构不仅要考虑摩擦轮的设计,还要考虑送丝机构的重量影响。本文所采用的是双喷头挤出机构,所以设计的时候需要设计两个独立的送丝机构,挤出机构安装在导轨上。然而一般在设计的时候需要考虑重量问题,挤出机构越轻越好,挤出机构的重量会影响打印精度。

因为需要使用两个送丝机构,所以在重量上肯定是原来单喷头3D打印机的送机机构的两倍,也就意味着导轨承受两倍打印机喷头模组的重量,导轨的疲劳程度也增加两倍,这会严重影响导轨的疲劳强度。所以为了解决重量问题对打印精度的影响,可以选择减轻重量或者增大导轨。

经对比发现,即使是将导轨直径增加至抵消导轨因为多出一个送丝机构所承受的力的作用,但是又因为导轨本身的重量增加了,所以最终所起到的作用也是微乎及微的。所以理想的办法是改善送丝机构的布局,从而减轻导轨的负担。

送丝方式分为远程送丝以及近程送丝,通过对比远端送丝机构和近端送丝机构的优缺点。相对于远端送丝机构,近端送丝就机构安装更为简单,而且对于送丝量的控制更为精准,并且更加稳定、送丝性能更好。保证1.75规格的丝材挤出通畅。所以本文的双喷头挤出机构都将选用近端送丝机构[3]。

2 喷头机构分析

分析普遍的两种喷头挤出方式,确定本文所设计的双喷头挤出结构。挤出机构可以分为螺旋式挤出机构和柱塞式挤出机构两种形式。分析两种方式的优缺点,柱塞式结构简单,能够降低挤出机构的重量,能更好的采取隔热措施,但是丝材在喷头内容易堵塞;螺旋式能保证丝材稳定挤出,同时打印速度快,但是此机构体积大、重量大、成本高。为减轻导轨的重量负担,故选用柱塞式的喷头挤出形式。如下图2. 1为柱塞式喷头简图。

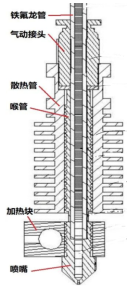

图2. 1 柱塞式喷头机构简图

缩小喷口直径,可有效降低成型效率比例因子的统计学表达。在统计学角度证实了更小直径的FDM喷口可以实现更高的打印精度[4]。所以本文采用喷嘴直径为0.4mm的规格尺寸。如图2. 2为出口直径 0.4mm 喷嘴平面图。

喷头机构是整个3D打印机的关键部件,其主要出现的问题就是喷头被丝材熔融时挤出不顺畅而导致喷头堵死。柱塞式喷头挤出结构由铁氟龙管、气动接头、散热管、喉管、加热块以及喷嘴等组成[5]。由于熔融丝材为热塑性材料因而具有一定的粘性,在打印的过程中,会出现有部分丝材尚未熔融,而堆积在喉管中,造成挤出机堵塞、喷头不易出料等问题[6]。而且由于有些丝材的直径比喉管的直径还小,就更会影响材料的挤出。所以在设计单喷头的时候,将挤出机构喉管内部插入铁氟龙软管[7]。同时对铁氟龙管的放置位置也进行了研究[7]。同时对比不同类型的散热机构,考虑要减小散热距离,将环形散热片数设为 6 片,每个翘片厚度 1mm;间隔 1.5mm;翘片的高度 5mm;散热片基座厚度 3mm[1]。这样保证散热的同时也能减小散热装置的占用大小。通过对比优化后的喷头温度分布云图,找到让喷头温度最低的散热方案以及结构设计[8]。本文则直接采用现有的喷头机构模组,不再进行设计优化。

3 运动机构设计

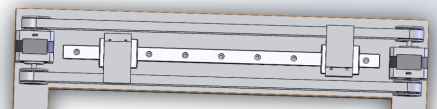

由于是独立的双喷头机构,需要在主机身框架垂直两端设置两个步进电机带动两条同步带运动,如图 2所示。

图 2 传动机构设计图

其中,导轨横向摆放,两个同步带安装于导轨的上下面,分别连接两个独立地喷头。X 轴与平台采用同步带连接,使用直线导轨导向,导轨和同步带连接两个步进电机,左边的步进电机控制上方的同步带,下方则使用惰轮辅助转动;右边的步进电机则控制下方的同步带转动。两根同步带一上一下放置,防止距离太近导致相互干涉,还可以便于拆装。

X轴和Z轴位于同一平面上,相互正交,由步进电机驱动,确保水平移动。Z轴也由步进电机驱动,并与一个直线运动的丝杠灵活连接。X轴和Y轴的螺钉连接到步进电机上,并由皮带固定,形成X-Y配合运动,材料在送丝机构中被挤压并被挤出。X轴和Y轴的滚珠丝杠执行独立的水平运动;Z轴滚珠丝杠在垂直面内以直线垂直于X轴移动;打印头连接到X轴,并沿与X轴相同的方向移动;X轴的滚珠丝杠安装在Z轴的部件上,移动方向受Z轴的影响[9]。

通过分析多喷头3D打印机的成型轨迹[10],实现控制系统能够完全控制喷头进行打印操作。这种双电机、双皮带传动的形式也是十分独特的,有别于双喷头,甚至是三喷头机构,独立双喷头共用一个导轨的情况,也需要考虑各个喷头以及挤出机构的重量是否在导轨的承载极限内,在尽可能设计轻的机构的同时,又能保留其功能,甚至是更胜一层。

4 结语

本文对喷头机构以及运动机构进行了改良,独立双喷头的机构比传统的单喷头3D打印机的打印速度快上一倍,独立双喷头可以实现镜像打印和对称打印。同时两个喷头所使用的材料也可以不同,为了方便还可以使用水溶性材料来打印支撑,方便后期解除支撑。本文为基于FDM技术3D 打印机的普遍性问题提供的改进方法可以运用于实际,对于小型、办公用的FDM独立双喷头3D打印机的打印速度、精度的提高具有重要作用。

参考文献

[1] 庞飞鹰, 玉贵升, 周远畅, et al. 基于FDM技术的3D打印机喷头结构设计[J]. 科教导刊:电子版, 2018(22): 2.

[2] 张洋. 基于FDM技术的3D打印机机械结构设计及控制系统研究[D]. 长春工业大学, 2017.

[3] 孙君雨. 基于FDM技术的双喷头3D打印机关键技术研究[D]. 武汉理工大学, 2016.

[4] 童和平. FDM 3D打印机喷头设计[J]. 制造技术与机床, 2021(08): 122-126.

[5] 张自强. 基于FDM技术3D打印机的设计与研究[D]. 长春工业大学, 2015.

[6] 冯韬, 陈继飞, 王超, et al. FDM型多喷头3D打印机设计与分析[J]. 数字印刷, 2020(05): 53-61.

[7] 王君, 陈红杰, 龚雅静, et al. 3D打印机喷头组件结构优化设计[J]. 组合机床与自动化加工技术, 2017(10): 157-160.

[8] 王春香, 张辉. FDM型3D打印机喷头结构的进展[J]. 塑料, 2021, 50(03): 93-98.

[9] 马志刚. 熔融沉积3D打印机结构设计与分析[D]. 河南科技大学, 2019.

[10] 马玉琼, 王铁成, 郑红伟, et al. FDM多喷头3D打印机结构设计及运动研究[J]. 机床与液压, 2019, 47(08): 29-32.