进入二十一世纪后,我国在炼铁生产领域取得了举世瞩目的成绩,炼铁生产工艺也逐步向自动化、智能化方向过渡,而高炉机械设备作为该领域的重要技术装备,其技术的先进性也逐步显现出来。尤其在生铁需求量持续增长的背景下,炼铁高炉机械设备的各项技术指标与性能参数与整个生产流程的匹配度也越来越高,这不仅给炼铁厂创造了丰厚的经济效益,同时,也给我国钢铁行业的持续稳步发展提供了强大的技术支撑。

1 炼铁高炉的结构组成

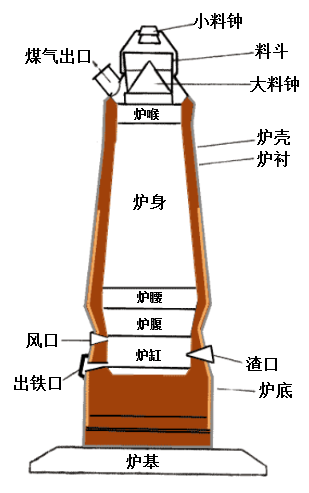

炼铁高炉主要由炉喉、炉身、炉腰、炉腹、炉缸、炉底、炉基等结构组成,如图1所示。

图1:炼铁高炉的结构组成

1.1 炉喉

炉喉位于高炉本体的最上部,形状呈圆筒形,在高炉本体当中,炉喉扮演着双重角色,即同时作为炉料投入口与煤气导出口。其主要作用是调节炉料的投入量以及煤气的分布量。

1.2 炉身

炉身整体呈圆锥形,当炉料从炉喉投入之后,将直接在炉身部位参与间接还原,由于炉身设计上窄下宽,使得炉料在燃烧过程中不会损伤炉身,并且也会减少炉料下降的阻挠力。

1.3 炉腰

顾名思义,炉腰在整个炉体当中是直径最大的部位,炉腰上承炉身、下接炉腹,将这两部分结构紧密的联系到一起。因为在高炉运转过程中,炉腰部位极易产生大量的炉渣,如果不及时予以处理,初始炉渣在高温作用下极易出现粘稠现象,进而影响炉料的透气性,所以,为了避免这种情况的发生,在设计炉腰时,往往采取扩大炉腰直径的方法,而其它部位的直径应当与炉腰直径的扩大比例相同步[1]。

1.4 炉腹

炉腹外观呈倒锥台形,即自上至下逐渐缩小,进而形成一个具有一定角度的炉腹角,炉腹在整个炉体当中扮演着燃烧带的角色,被还原以后的炉料在炉腹的位置将进行充分燃烧,使得其它区域的气流保持相对均匀。

1.5 炉缸

炉缸外观呈圆筒形,该结构承担的任务量较大,包括燃料燃烧、渣铁反应、贮存及排放,因此,炉缸部位分别设有出铁口、渣口以及风口。当炉料到达炉缸部位时,将发生剧烈的化学反应,尤其在高温煤气的作用下,该部位受到侵蚀的作用巨大,因此,炉缸也是影响生铁质量的一个关键部位。

1.6 炉底

炉底属于砌体结构,耐受温度在1400-4600℃之间,该部位除了承受高温作用外,同时也承担着炉料、渣液、铁水的静压力,因此,外界侵蚀的剧烈程度直接关系到炉底砌体的使用寿命。为了延长炉底砌体的使用寿命,通常情况下会采取风冷或者水冷的方式,对炉底进行冷却处理,进而使炉底表面生成一层铁壳,而这层铁壳恰恰可以保护炉底免受侵害。另外,为了提高和改善炉底的散热能力,在选择炉底砌体材料是可以选用全碳砖或者碳砖与高铝砖的结合体。

1.7 炉基

炉基将承受来自于炉体上部结构的自重量,然后将其均匀的传递给地层,一般情况下,高炉与炉基的总重约为高炉容积的10-18倍,同时,炉基倾斜值上限不得超过0.5%。另外,炉基作为承重体,本身应当具有足够的强度与耐热能力,因此,炉基的外观形状多以圆形和多边形为主,这样可以将热量及时传导给地面。

2 炼铁高炉机械设备的技术指标与性能

2.1 炼铁高炉供料设备的技术性分析

炼铁高炉的供料设备主要包括贮矿槽、焦仓、称量漏斗、振动筛以及给料机等。在供料过程中,进料速度应当一般控制在40t/h-600 t/h之间,炉槽下部的烧结矿与矿槽倾角控制在30-60°之间,由于多数烧结矿料呈现不规则的形状,当矿料进入炉体内部之后,极易损伤衬板,因此,为了增强衬板的耐磨性,炼铁厂多选用磁性衬板,这种质地轻、耐磨性能好的衬板材质可以吸附大量的矿料,使矿料与衬板之间的摩擦力大幅下降,进而延长了衬板的使用寿命。另外,出于对保护炉体的考虑,近年来,一种新型的复合碳化硅材质的衬板也在炼铁高炉中得到普遍应用,这种衬板主要位于高炉槽下焦炭系统中的焦斗与焦槽的位置,在高温、高压环境下,这种材料具有较强的耐受力,可以对炉体起到有效的防护作用。

2.2 炼铁高炉炉体设备的技术性分析

高炉炉体是发生氧化还原反应的重要区域,为了防止炉体内部出现温度过度的情况,当进入到炼铁工序以后,现场作业人员需要对炉膛温度进行有效控制。通常情况下,采取的降温措施主要是借助于冷却系统来实现。由于炉体本身热导性好,在短时间内,炉体内将产生大量的渣皮,这就给冷却剂的耐久性能提出了更高的要求,因此,控温效果的好坏直接关系到炉体的工作性能。目前,高炉冷却系统的冷却壁多采用串联方式,技术人员可以根据PC设备收集的温度信息来计算出炉体的热负荷参数,然后根据计算结果对炉内温度进行调节。近年来,随着高炉冷却技术水平的逐年提升,炼铁过程中产生的一氧化碳、二氧化碳等气体可以从炉体当中分离出来,进而可以对这些可燃气体进行循环再利用,以供给炉体充足的热量,这不仅节省了大量能源,同时,也给炼铁厂创造了可观的经济效益[2]。

2.3 炼铁高炉炉前设备的技术性分析

炉前设备主要包括开铁口机、堵铁口泥炮、堵渣口机、桥式吊车等。在处理炉渣过程中,目前较为常用的处理方法包括循环处理法以及平流沉积法,为了提高炉渣处理效率,一般情况下,需要在高炉当中安装水渣槽以及皮带装置,并根据炉渣级别对搅笼机的转速进行调节,在这一过程中,可以充分发挥机叶片与集水槽的挤压作用对炉渣进行脱水处理,然后利用旋转转鼓进行打水操作,进而将炉内的浮渣处理干净。目前,处理炉渣时所采用的技术包括显热回收技术以及干式粒化技术。其中,干式粒化技术需要使用粒化器,在工作过程中,粒化器内部转杯快速旋转,当转速达到一定数值时,将产生较大的离心力,在离心力作用下,炉渣将直接被甩出转杯,这一过程也恰恰是炉渣的冷却过程,当炉渣冷却之后,凝固体将直接到达冷却水管的内壁位置,这时,炉渣热量将被全部散尽。为了有效控制炉内温度,确保生铁能够顺利取出,现场作业人员可以炉前悬臂吊在移动炉顶盖当中,这样可以加快生铁的出炉速度,并且高炉清洗效率也将大幅提升。

2.4 高炉炉顶装料设备的技术性分析

无料钟炉顶作为重要的装料装置,具有布料灵活、密封性能好等特点,因此,被广泛应用于高炉炼铁领域。一般情况下,钟式炉顶压力值介于0.15-0.17Mpa之间,而无料钟炉顶压力则达到0.25Mpa,最高能够达到0.35Mpa。其中,布料气密箱作为无钟炉顶的重要组成部分,其运转状态直接关系到高炉的生产效率,尤其在高温、高粉尘的工作环境中,布料气密箱发生运行故障的概率明显上升,为了有效解决这一问题,延长布料气密箱的使用寿命,可以对气密箱循环冷却系统的各项性能进行优化和改进,以提升高炉的生产效率与生铁的生产能力。

结束语:

通过对炼铁高炉机械设备技术性的分析和研究发现,随着设计研发水平的提升,高炉机械设备的各项性能得到大幅改善,因此,机械设备管理人员应当不断提升自身的专业技术水平,并始终秉持“与时俱进”的态度,在了解新型高炉机械设备各项性能指标与技术参数的同时,为高炉炼铁效率与生产能力的提升注入源源不断的驱动力。

参考文献:

[1]王卫红.炼铁高炉机械设备的技术性研究[J].中国新技术新产品,2019(08):57-58.

[2]张建民.炼铁高炉机械设备的技术[J].绿色环保建材,2018(06):164.