1 前言

铁基粉末冶金零件广泛应用于汽车、摩托车、家电、电动工具、含油轴承等行业,并且不断向其它领域拓展。粉末冶金材料是金属基体和孔隙的复合体,具有铁含量高、疏松多孔、比表面积大、活性强的特点,与传统的致密钢材料相比,更容易出现锈蚀问题,特别是在雨季及沿海地区[1]。生锈可能会造成产品变形、表面缺陷、脱碳、机械性能降低等,严重影响制品使用性能,甚至造成报废。通常制品使用的防锈措施有浸油、涂蜡、蒸汽发黑处理、使用防锈纸包装等,虽然增加了生产成本,但收效显著[2-3]。

与制品相比,铁粉的生锈更难控制。铁粉吸收空气中的氧气和水分后产生缓慢的化学反应,生成Fe2O3,俗称铁锈。铁粉生锈的反应涉及到了原电池反应,其反应方程式为:

4Fe+6H2O+3O2=4Fe(OH)3

2Fe(OH)3=Fe2O3+3H2O

可见促使铁粉生锈的主要因素,一是接触氧气,二是吸收水分,两者缺一不可。要解决铁粉易生锈的问题,必须从这两个方面入手。

本文就我公司当前无偏析预混合铁粉生产中遇到的生锈实例,通过深入研究锈点成分,结合自身工艺特点,分析了生锈的原因并制定了对策,同时验证了对策的可靠性,对于生产实际中遇到的类似问题提供专业的参考解决方案。

2 生锈具体情况

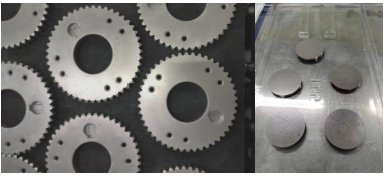

有客户反映使用我公司某牌号预混合粉压制的齿轮件,生坯在成形后1-2天的时间内即生锈,主要位置在端面,呈点状分布,如图1左所示。使用同牌号粉压制多个圆形试验薄片置于和成形件相同的环境中,1-2天后同样出现锈点,且上下面均有,如图1右所示。

图1:生坯表面出现的大量锈点

生锈成形件经烧结炉烧结后,表面呈现白色斑点,严重影响产品外观,对表面质量要求严格的产品还需增加工序处理,生产效率低、成本高。

3 原因分析

3.1 对锈点处的EDS分析

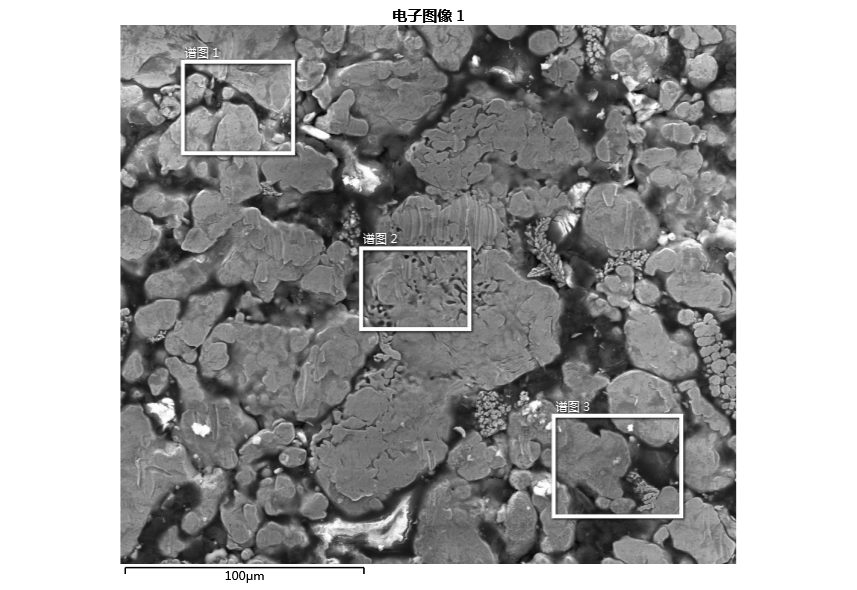

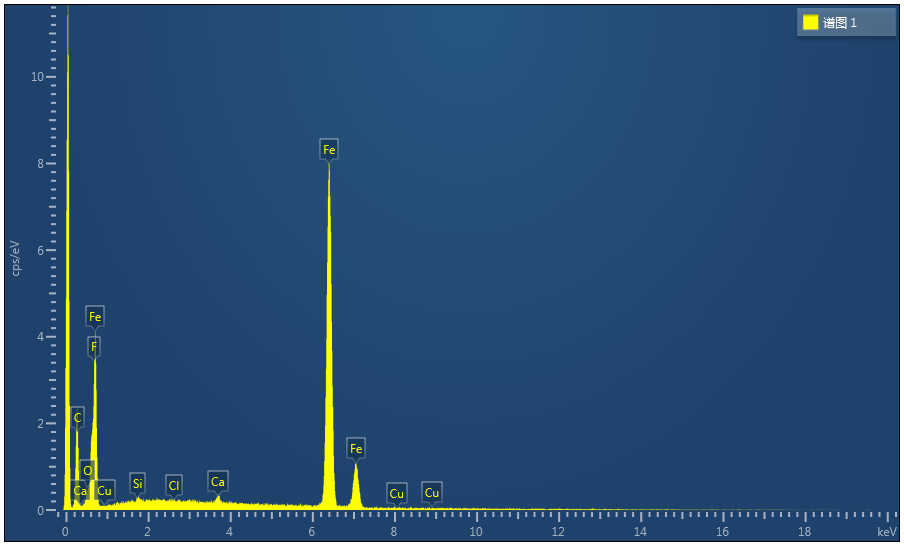

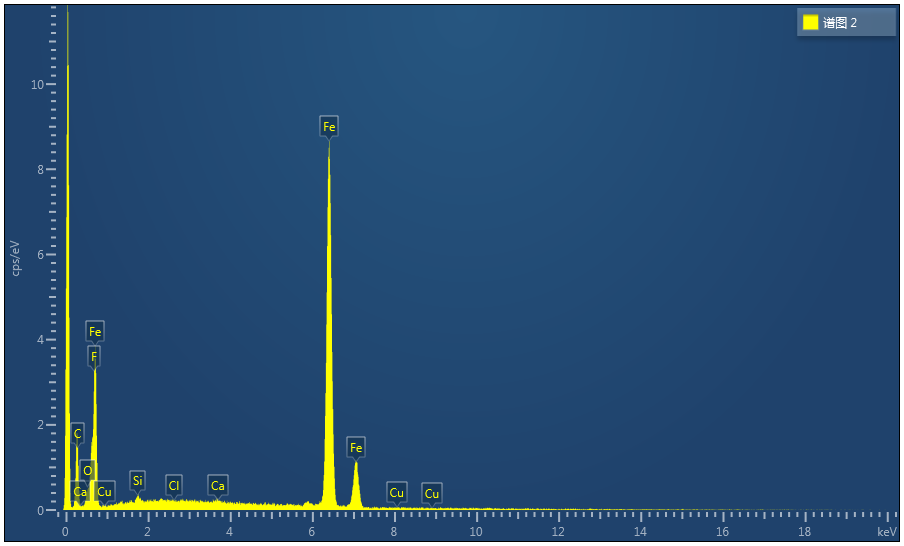

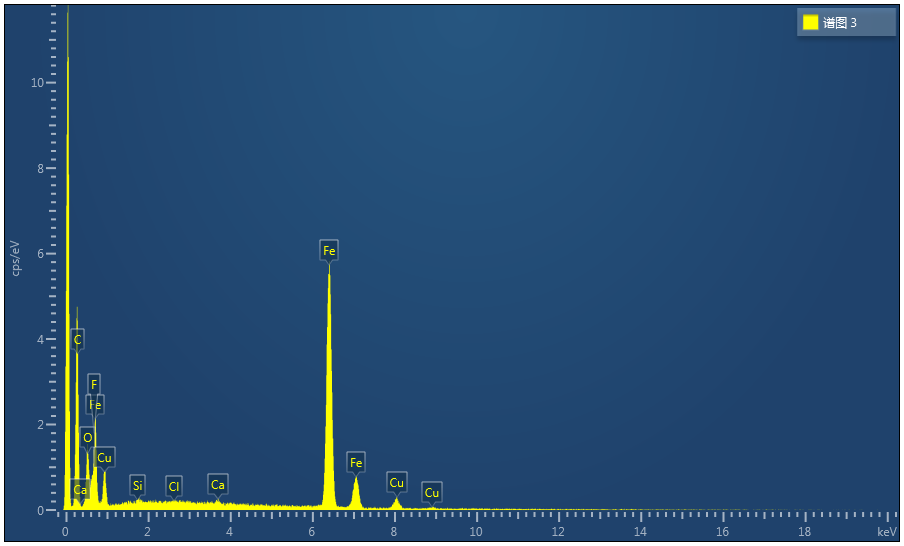

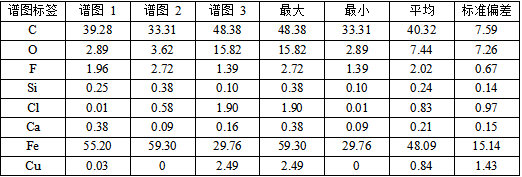

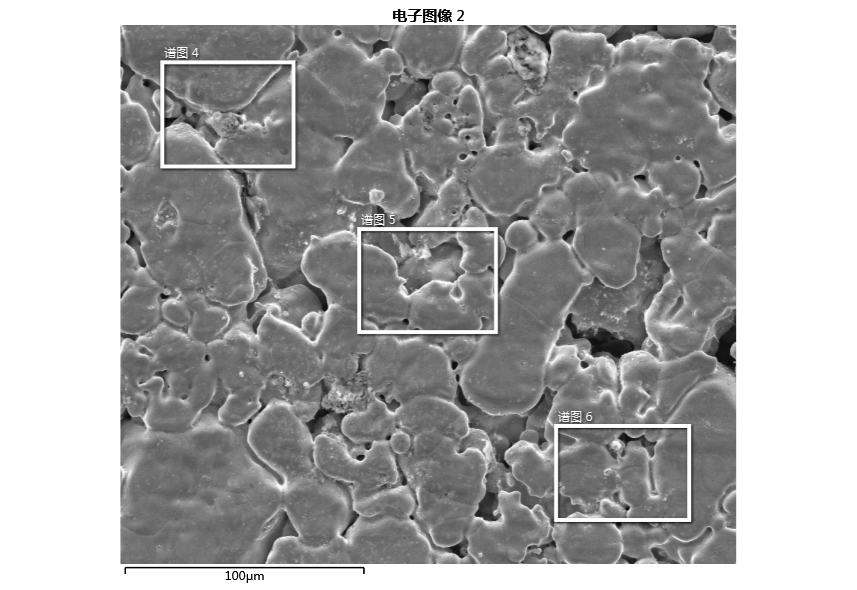

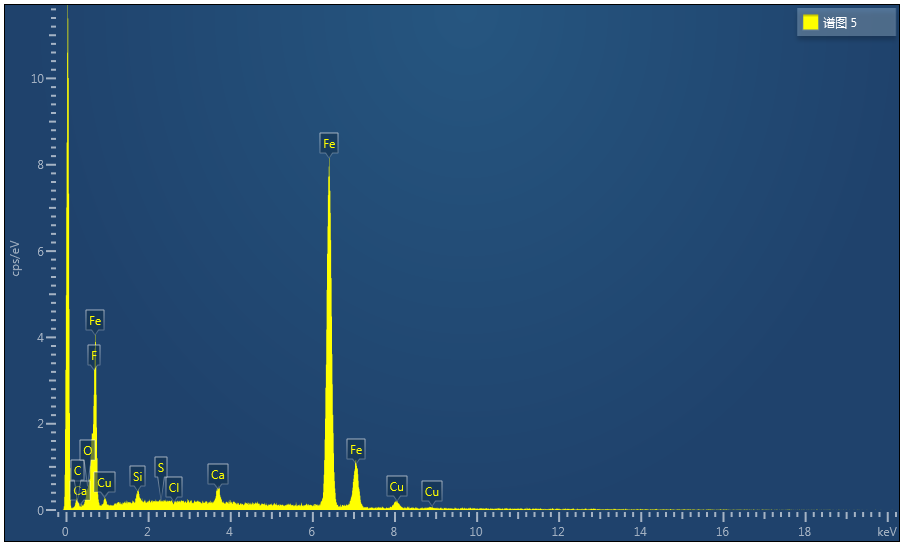

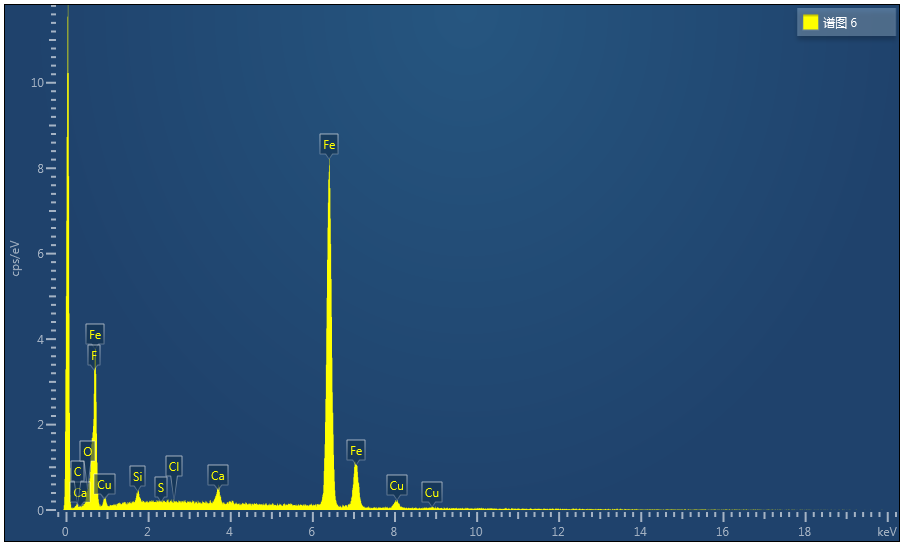

使用扫描电镜观察成形件及烧结件锈点处形貌,并分别对其锈点处进行EDS检测,结果如图2-3所示。

图2:成形件锈点处形貌及EDS图谱

表1:成形件结果类型(重量百分比)

图3:烧结件锈点处形貌及EDS图谱

表2:烧结件结果类型(重量百分比)

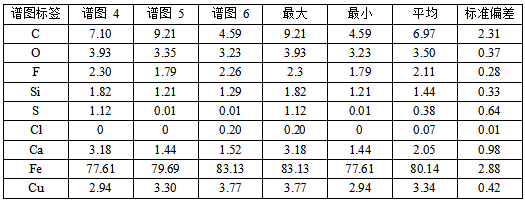

以上检测结果,Fe、C、Cu、F、Ca等元素均为基粉辅料的主要成分,S、Si、O为基粉及辅料中含有的微量元素。其中,Cl元素不属混合粉配料成分,是溶解粘结剂所用有机溶剂的主要成分。

该产品配方为96.8%LAP100.29+0.80%C+2.10%Cu+0.30%CaF2+0.70%润滑剂+0.10%粘结剂+2.0%有机溶剂。

混料工艺为:加料,将配好的基粉及辅料加入双锥回转真空干燥机内,加料顺序先加入基粉再加铜粉、石墨、氟化钙;预混合,加料结束后开始预混合20min,期间将配好的溶剂及粘结剂加入到溶解罐内进行溶解;喷液并混合,预混合完成后,在确认粘结剂溶解完全的前提下开启喷液泵喷入粘结剂溶液,期间混料机保持旋转继续混合;烘干并混合,喷液结束保持混料机连续运转,开启真空泵及导热油泵进行烘干,油温60℃,时间50min;加润滑剂,烘干结束后,关机并将配好的润滑剂加入混料机,重新启动混料机混合15min;筛分,混料完成将料接出后进行筛分;合批包装,筛分完成后将筛下物加入合批机合批15min得到成品。

根据配方及混料工艺特点,再结合EDS检测结果,成形件及烧结件生锈处同时含有Cl元素,其它元素均是基粉及辅料中含有的成分。分析整个生产过程,只有溶剂含有Cl,溶剂溶解粘结剂后喷入预混粉中部分残留在粉末中,甚至与切削助剂氟化钙发生反应生成CaCl2,而CaCl2又是一种极易吸潮的卤盐,附着在粉末表面压制后吸潮致使成形件快速生锈。

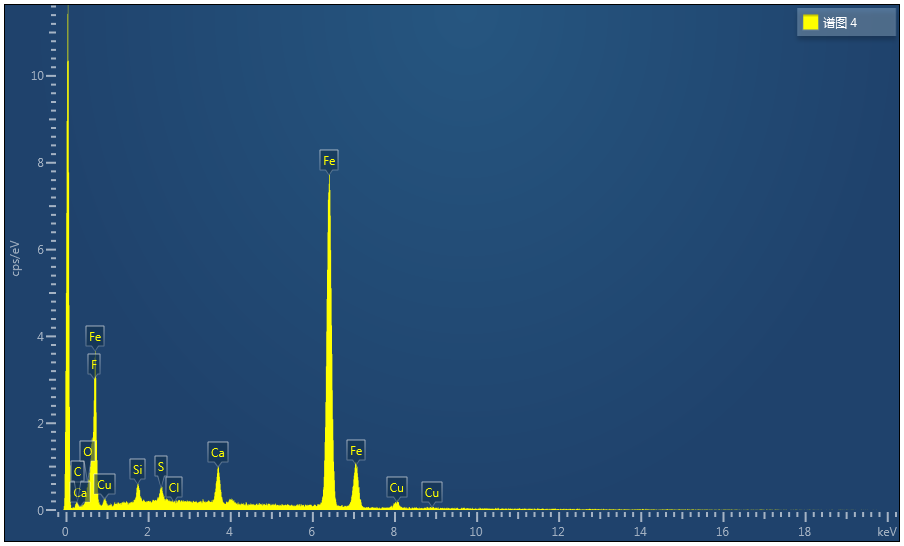

3.2 验证实验

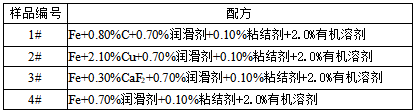

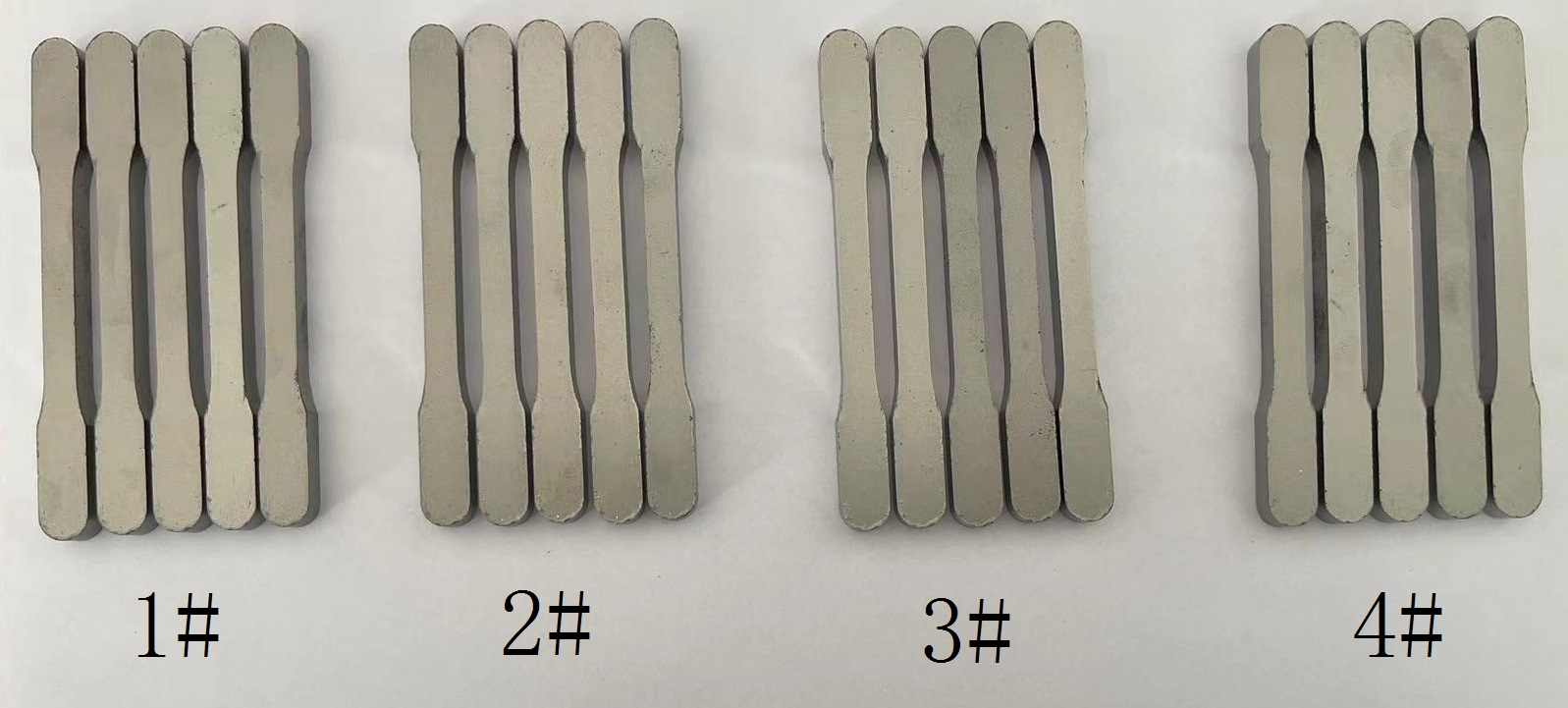

为进一步验证以上结论,同时分析其它辅料对生锈是否构成影响,做了重现试验。具体为:使用实验室小型混料机混制4种不同配方样品,分别压制拉伸试验条5根(密度7.0g/cm3),置于生产现场(温度30-35℃,湿度70-75%)观察其表面状况。配方如表3所示,压条如图4所示。

表3:试验的四种不同配方

图4:不同配方压制的拉伸试验样条

实验观察结果,3#样2天后表面即开始出现黄色锈点,时间最早,如图5所示。其它样品在9天后才陆续生锈。该实验证明切削剂与溶剂同时加入铁粉混料,制件最易生锈,上述分析原因得到再现。同时,单纯混入润滑剂、石墨或铜粉时,制件生锈明显变慢,进一步表明切削剂氟化钙是快速生锈的主因。

图5:最早生锈的3#样条

3.3 改进措施及效果

根据以上分析,结合本公司实际情况,制订改进措施:一是改变切削剂添加次序,由粘结前加入改为粘结后与润滑剂一同加入,避免了其与溶剂直接接触;二是使用不含Cl的新型粘结剂及混料工艺。

由以上改进措施分别生产的样粉,使用同样方法进行验证,结果样条约一周后开始生锈。因此,查明原因并制订改进措施后,在环境温、湿度相同的条件下,成形件生锈时间由2天延长到7天。后期,根据改进措施二批量生产的混合粉产品,也在用户处得到现场验证,为生产调度赢得充足时间,可以满足使用要求。

铁基粉末粘结混合技术,具备工艺简单,成本低廉,混合粉流速快、润滑效果好、脱模力低,能减少扬尘和降低合金元素偏析等优点,成为主流的混料技术。该技术可覆盖几乎所有配方的混合粉牌号产品,但在关键的粘结剂选择上,必须考虑配入的辅料与粘结体系是否发生反应,生成粉末冶金中不希望存在的物质,影响产品质量。另外,控制环境温湿度保持原材料干燥,缩短各工序材料暴露在空气中的时间也是重中之重。

4 结论

(1)混合粉中配入的切削助剂CaF2在混料过程中与含Cl溶剂发生反应,生成极易吸潮的CaCl2,聚集在成形件表面于环境湿度较高时迅速吸附潮气,导致快速生锈。

(2)调整现有工艺,将切削助剂的添加次序由粘结前改为粘结后,避免了其与溶剂的接触,或是采用新式不含Cl的粘结剂,即不存在溶剂与辅料CaF2反应的问题,两种方案均能从根本上解决成形件生锈快的问题。

参考文献

[1] 王士平,杨传芳.霉雨季节铁基粉末冶金制品质量的控制[J].粉末冶金工业,2012,22(5),33-36.

[2] 司朝霞,方景,陈刚.铁基粉末冶金件的防锈措施研究[J].热加工艺,2007,36(24):71-80

[3] 蒋金贵.铁基粉末冶金制品的防锈途径[J].粉末冶金技术,1994,12(1):67-69.