在目前“碳达峰、碳中和”的大形势下,核能作为清洁可靠的能源正在被大家广泛认可。而核电机组二回路管道的清洁度控制是二回路管道安装调试中的重要环节,直接关系到机组的安全运行。

1 主要清洁方式介绍:

目前核电厂蒸汽管道清洁方式主要有:人工清洁,蒸汽吹扫、使用高压水射流冲洗和使用压缩空气进行爆破吹扫。

实施人工清理主蒸汽管道需要在主蒸汽管道合适部位预留人员入口和通风口,一般采用缓装几段主蒸汽管道的方式来实现。但对于垂直管道清理难度很大且只能对大口径管道实施。

使用高温高压的蒸汽对蒸汽管道进行吹扫很接近主蒸汽管道的实际工作状况。但要求吹管系数(管道吹扫的实际压降与设计压降的比值)大于1。核电厂机组蒸汽吹扫的汽源主要是在机组热试时提供的蒸汽和外置设备(锅炉)提供的蒸汽。

高压水射流清洗技术自80年代传入我国,至90年代中期得到了大量的应用。使用这种技术虽然清洁彻底但清洁后为了防止蒸汽管道锈蚀必须采取一定的手段处理,(例如使用压缩空气吹干管道的内壁)并且对管道的材质要比较高,一般要求不锈钢管道。

压缩空气爆破吹扫是指以蒸汽发生器作为储气装置,将主蒸汽管道内充入压缩空气,当管道内压力达到指定压力时,迅速打开爆破阀,管道中的压缩空气瞬时迅速膨胀从爆破口以极高的速度喷出。同时管道内的焊渣和其它杂物在爆破引起的震动作用和高速气流的冲击下也随之排出,反复数次,即可达到吹扫要求。

2 几种常用的清洁方式的综合评价

2.1 经济性指标

在建安和调试阶段,从设备成本(包括临时措施投入)、人工成本和耗能几方面充分考虑所用清洁方式的经济性。

人工擦洗方案,主要考虑人工成本和后续的耗能费用。根据调研统计,一台机组安装过程中此项工作大概投入人工约为20万元。但人工擦洗需要在热试阶段对部分管道进行蒸汽吹扫。此时一回路主泵和稳压器电加热器、常规岛凝结水泵和循环水泵为主要耗能设备,据估算大概需电费:45万元。所以综合考虑才用人工擦洗和蒸汽吹扫方式一台机组投入约为65万元。

在使用爆破吹扫方案时,主要考虑临时设备的费用:如爆破阀,临时管道,临时支架和必要的安全防护投入。一台DN700的爆破阀采购费用约为35万元,一台DN300的爆破阀费用约为15万元,临时管道和支架的设备成本费用约为70万元,但以上设备部分可以重复使用,以福清六台机组为例,平均每台机组的设备投入费用约为30万元。此方式人工额外投入相对较少。

完全采用蒸汽吹扫方式时有两种选择,一是单独购买大功率辅助锅炉,约80万元每台(九十年代),再加上额外铺设的供气管道投入、锅炉的维护保养和启动时的能耗,六台机组公用均摊后费用大约为70万元。若完全采用热试时的一回路供热产生的蒸汽,需要延长热试时间,不但耗能更高且占用主线计划时间,损失更大。

若采用高压水射流冲洗方式对设备材料要求很高,需采用不锈钢管材,主设备费用更高,无形中增加了建造成本,目前国内只有AP1000机型部分蒸汽管道和主给水管道为不锈钢,故不单独对比。

2.2 清洁度指标

采用人工擦洗时,人因因素控制困难,对细微颗粒较难全面清除,且大型垂直管道可达性差,还有部分小管径管道人员无法进入。在执行人工擦洗过程中还可能额外带入异物风险。

采用爆破吹扫,形成高速气流,管内残存的杂物随之被携带出来,同时在爆破的瞬间管线产生振动,粘附在管线上的铁屑、焊渣等被振落下来。但对油污清洁效果差一些。

采用蒸汽吹扫方案时,当吹扫蒸汽参数接近额定参数时,吹扫效果最好。

2.3 对主线计划的影响(成为关键路径)

采用人工擦洗,为将前期未能擦洗到的管道进一步清洁,需在热试阶段前后多次吹扫排放。热试前,使用辅助蒸汽对汽机轴封系统管道进行吹扫;热试期间,在二回路进主蒸汽条件下执行汽机旁路系统阀门试验,阀门试验期间,对旁路蒸汽管道和主蒸汽至除氧器蒸汽管道进行间接吹扫;汽机冲转前低功率运行期间,使用主蒸汽对旁路蒸汽管道和主蒸汽至除氧器蒸汽管道再次进行吹扫。此过程约为3-4天,占主线工期。

采用爆破吹扫时,由于前期已经对管道进行全面清洁,只需在热试后期非核冲转结束后利用余汽进行旁路支管进行吹扫,大概耗时两小时,对主线计划影响最小。

完全使用蒸汽吹扫的方式时,因已处于热试阶段,靠主泵和稳压器提供的热量有限,需要不断蓄能,且吹扫出的杂质或异物直接排放进凝汽器,后续为了调整二回路水质,需不断冲洗排放。相比于采用人工擦洗加蒸汽吹扫的方式,占用主线时间更长。

通过对以上三种指标综合对比,三个因素中是否影响主线计划占比最重,为主要影响因素。爆破吹扫采用现有压缩空气作为汽源,用蒸汽发生器作为蓄能装置,无需特殊的保养手段,可节省主线工期。

3 爆破吹扫的原理

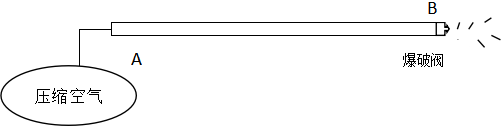

爆破吹扫管线流程如下图:

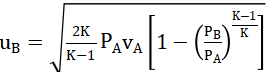

吹扫管线的A端接压缩空气,B端接爆破阀,当管内的压力达到规定压力时,迅速开启爆破阀,管内空气瞬间以极高的流速喷出。吹扫管段B端的瞬间流速可由管内流体机械能衡算式求出:![]() (1),式中:起爆瞬间可视作没有外界做功机械向流体做功,故We=0,为了讨论方便,忽略管道压损,即

(1),式中:起爆瞬间可视作没有外界做功机械向流体做功,故We=0,为了讨论方便,忽略管道压损,即![]() 。由于管内介质是气体,则由位差引起的位能变化

。由于管内介质是气体,则由位差引起的位能变化![]() 值很小,故视

值很小,故视![]() 。爆破过程可视为理想气体的绝热膨胀过程。即:PVk=常数。则:

。爆破过程可视为理想气体的绝热膨胀过程。即:PVk=常数。则:![]() 。此时(1)式转化为:

。此时(1)式转化为:

![]()

由于在爆破过程中A端截面气体流速uA相对于B端截面流速uB小得多,故可视uA=0。则由式(1)和式(2)可得:

(3)。2式(3)就是在不同压力爆破时,爆破口处气体流速计算公式。可见在实施爆破吹扫时爆破出口处空气流速非常高,达到102数量级,这样高的气体流速是常规方法所达不到的。

(3)。2式(3)就是在不同压力爆破时,爆破口处气体流速计算公式。可见在实施爆破吹扫时爆破出口处空气流速非常高,达到102数量级,这样高的气体流速是常规方法所达不到的。

4 爆破吹扫工艺技术研究

4.1 爆破吹扫实施范围的确定

因为采用爆破吹扫是为了将主蒸汽所流经的管道进行清洁,去除管道内的各种杂质,且以蒸汽发生器及主管道作为储能装置,所以需研究确定采用爆破吹扫的具体范围。

对照主蒸汽管线的流程图和布置图,确定爆破吹扫的范围为:

主给水流量控制系统给水调节阀后隔离阀起,经主给水流量控制系统至蒸汽发生器给水管线→蒸汽发生器本体→核岛侧主蒸汽管线→主蒸汽联箱→高压主汽阀前主蒸汽排气临时管道→爆破阀,及主蒸汽至各用户设备前的管道。

为防止主给水流量控制系统管道内的杂物进入蒸汽发生器,主给水流量控制系统给水调节阀至凝汽器管道进行反吹扫,进凝汽器前临时管道引出,作为排气口。

4.2 气源的选择

使用核电已有压空系统提供的0.6Mpa压力的干燥除油压缩空气。

4.3 爆破装置的选择

使用直通旋启单阀瓣、电动开启与气动关闭相结合的爆破阀替代普通大口径工业管道使用的爆破片,经实践证明能提高吹扫的可操作性和可控性。

4.4 吹扫效率

二回路吹扫时间主要取决于升压时间。为提高升压速率,除了在核岛蒸汽发生器排污管安装充压管线外,可在常规岛临时管上增加临时充压管线,从而缩短升压时间,提高吹扫效率。

4.5 靶板的选择及安装

靶板材料符合厂家要求,无要求时可用铝板,靶板宽度为靶板安装处管道内径的8%,且不小于25mm,厚度不小于5mm,长度贯穿管径内径。系统在吹扫5次后,再放入进行初步检查,更换靶板时需保持靶板表面光滑洁净。靶板器宜采用法兰或串轴式结构,强度要满足吹扫要求,操作灵活。

4.6 验收标准

对于放置靶板的管道吹扫,连续两次更换靶板检查,靶板上的冲击斑痕粒度不得大于0.8mm,且斑痕不多于8点,即为吹扫合格。对于没有放置靶板的管道的吹扫,以出口处空气洁净为准。

5 参考文献

[1] 蔡勇勇,方亚萍,申孟法。爆破吹扫技术在核电机组二回路蒸汽系统冲管中的应用[J],电力建设。2011,32(1):121-123。

[2 ]裴红。配管技术[J]。辽河油田设计院。1987,26-29。

[3] DL5031-94,电力建设施工及验收技术规范(管道篇)[S]。

[4]DL/T5210.5-2009。电力建设施工质量验收及评价规程[S]。