核电作为清洁、高效的优势能源之一,以其较好的环境效益和经济效益,已经在国内取得了长足发展。核安全与核电发展相辅相成,保障核电机组的安全稳定运行一直是最重要的课题。主蒸汽管道是核电厂的主设备之一,其本身在设计、制造、安装、在役检查期间都十分严格,而主蒸汽管道与支管连接的BOSS头焊缝,因其高温、高压、高应变的恶劣工况,加之其复杂结构在当时的历史条件和检测技术的限制,导致其长期处于“带伤工作”的状态,严重降低了可靠性,如无法及时排除,其失效的概率将大大增加。

为了解决这一难题,一种无损检测的“新宠”-相控阵超声检测技术(PAUT),因其检测直观、高效、可靠、可记录,尤其适应复杂工件检测等优势,被得到推广运用。

1、BOSS头常见结构

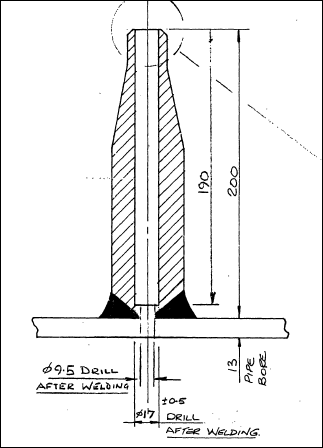

任何检测方法的运用,都是建立在对备件工件结构、尺寸、材质等之上,尤其是超声检测技术,工件的内部结构直接关系到检测结果的可靠性。下面以高压排汽管BOSS头为例进行分析。

高压排汽BOSS

高压排汽BOSS

高压排汽压力测点的BOSS,其扩孔位置(台阶)位于BOSS上(焊缝上部),外观均成“锥形”,支管与BOSS对接。BOSS为合金材质,母管为薄壁管。

2.检测技术

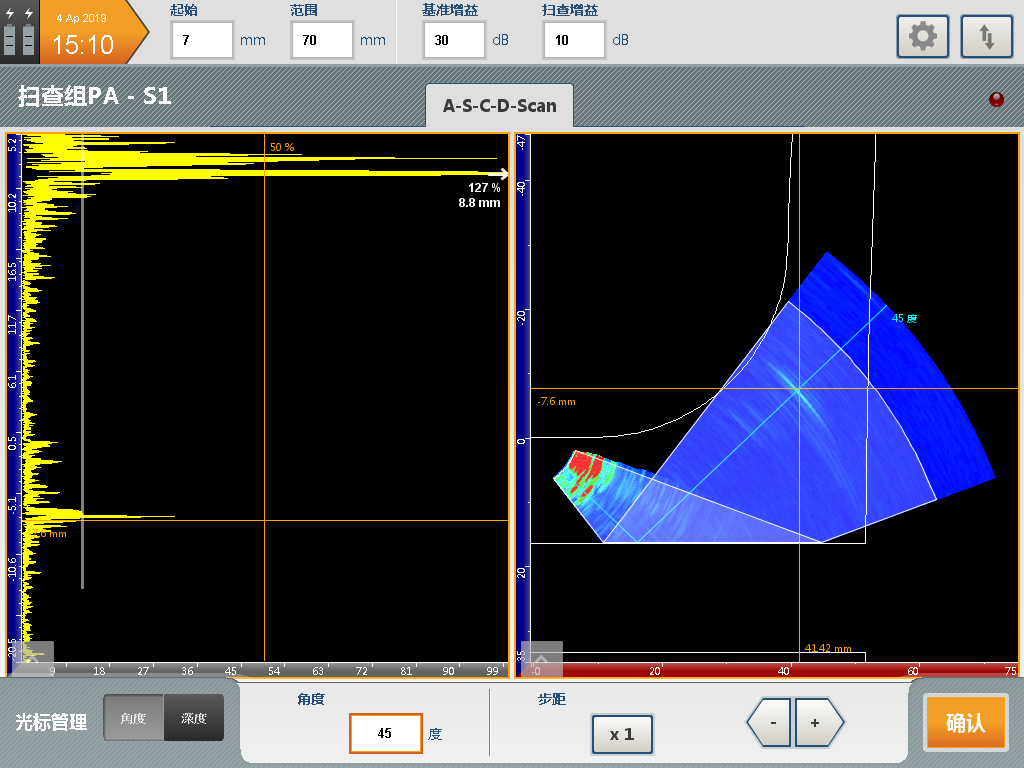

采用相控阵超声(PAUT)技术对BOSS头焊缝内部缺陷进行检测。相控阵超声探头是由许多独立的晶片构成的,每个晶片都能被单独激发。根据系统软件设置,每个晶片能通过不同的时间延时来激活,并发射和接受超声波信号。同时,相控阵超声探头可加装楔块或延迟块以辅助声束的偏转。本文采用具有64通道的支持扇形扫查的GEKKO相控阵检测仪,相控阵探头由16个晶片组成阵列,选用与BOSS头外径尺寸相匹配的楔块,扫查器为链式扫查器CRS-24。

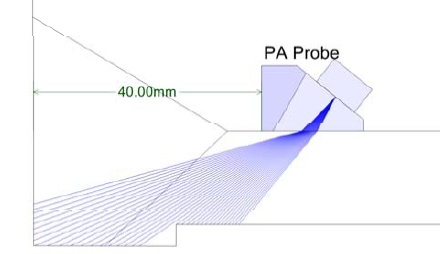

由于母管圆周方向弧度的变化,导致单一从母管上进行相控阵超声检测时无法完成声束全覆盖,因此我们选用在实际中更为容易实现有效检测的位置—支管(即BOSS头本体上)作为检测位置,在必要时增加母管侧检测。同时结合直射和反射法(实际为改变探头前沿到母管表面的偏移)来覆盖被检区域进行仿真检测,以保证检测有效性。

将楔块带曲率的16晶片的线阵相控阵超声探头放在支管上进行扇形扫查,为了保证探头的声束覆盖需要扫查两个序列。

图2-1:一次波声束覆盖示意图

图2-1:一次波声束覆盖示意图

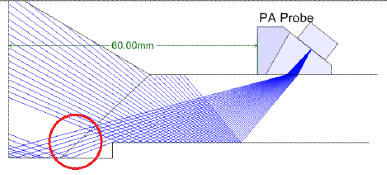

图2-2:二次波声束覆盖示意图

图2-2:二次波声束覆盖示意图

从图2-1、图2-2可知,通过改变相控阵探头的偏移量,被检焊缝的大部分区域被声束有效覆盖,但是BOSS头内部的扩孔变径区域无法得到检测覆盖;且从两次声束覆盖的仿真示意图中发现,一次波和二次波能有效检测出气孔、夹渣及与声束方向形成一定角度的裂纹等缺陷,而由于BOSS头的坡口大致与声束平行,坡口未熔合可能信号比较弱不好分辨,而导致漏检。为避免该情况的发生,在实际检测中需要增加一次调整偏移补充扫描,以尽可能达到垂直扫描的效果,见图2-3。

图2-3:补充扫描

图2-3:补充扫描

通过声束仿真模拟,我们在软件中模拟增加了气孔、未熔合、裂纹等不同类型的缺陷并进行了缺陷仿真检测。

图2-4:气孔检测仿真

图2-4:气孔检测仿真

图2-5:未熔合检测仿真

图2-5:未熔合检测仿真

图2-6:裂纹检测仿真

图2-6:裂纹检测仿真

从图2-4中看出,气孔一般在相控阵超声检测B扫或C扫中呈单点或多点信号,信号具有一定高度,各个角度的幅值变化不大,缺陷尺寸一般都较小,位置一般出现在焊缝中间。

从图2-5中看出,未熔合的方向性较明显,往往一次波和二次波的幅值差异较大,沿坡口方向延伸。BOSS头焊缝的未熔合判断需要重点考虑台阶信号的干扰。台阶信号一般靠近BOSS头内壁位置,一般为整圈,信号尖锐,而坡口未熔合的位置靠近外部,长度较台阶信号短。

从图2-6中看出,裂纹的信号判断与常规超声类似,主要从是否具有端点衍射信号上来判断。

3.现场实施

某核电站为彻底解决BOSS头焊缝的“带伤工作”的隐患,在集团内首次运用相控阵超声检测技术对主蒸汽相关BOSS头焊缝普查,排查出坡口未熔合、气孔、裂纹及安装与设计不符等多种缺陷,经过使用渗透检测(PT)、射线检测(RT)和目视(VT)等方法,对部分缺陷进行对比验证,确定了相控阵超声检查发现的缺陷真实可靠。

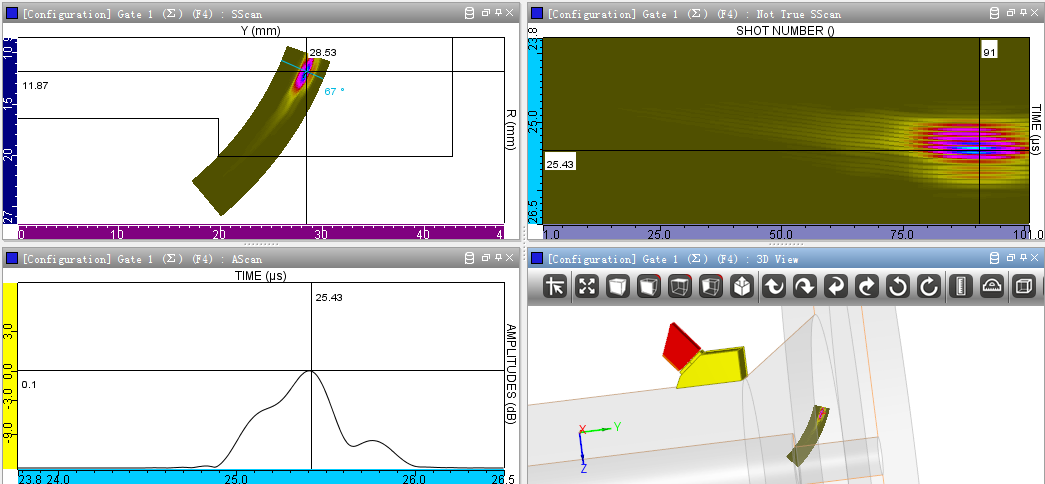

①气孔

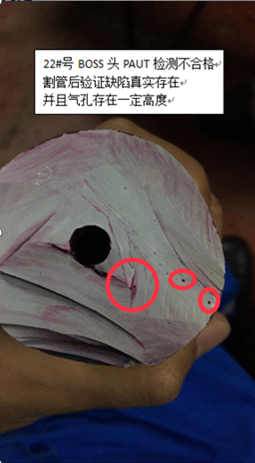

检测人员发现在22#压力测点BOSS焊缝存在超标缺陷,根据检测波形初步判断为气孔,最后在对该BOSS进行切割后,在对应部位经过渗透检测发现气孔真实存在,如图3-1、图3-2。

图3-1 相控阵超声检测缺陷图-气孔

图3-1 相控阵超声检测缺陷图-气孔

图3-2 渗透检测对比验证图-气孔

图3-2 渗透检测对比验证图-气孔

②未熔合

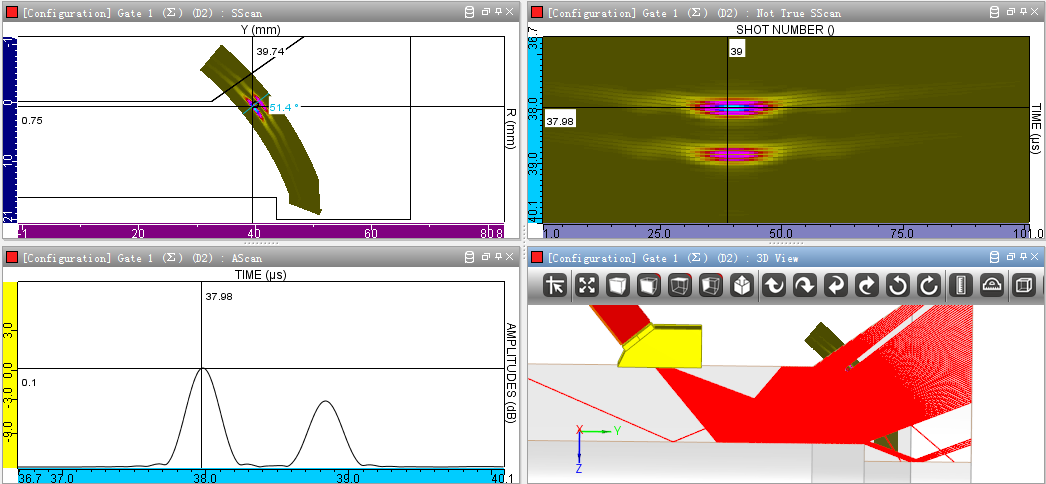

在检测人员发现39#温度测点BOSS存在超标缺陷信号,该缺陷位于坡口位置,且缺陷基本与坡口方向平行。由于该温度测点无备件,电厂采用了挖补的消缺方式。在挖补过程中,维修人员在坡口处进行渗透检测,均发现了坡口未熔合的真实缺陷,如图3-3、图3-4。

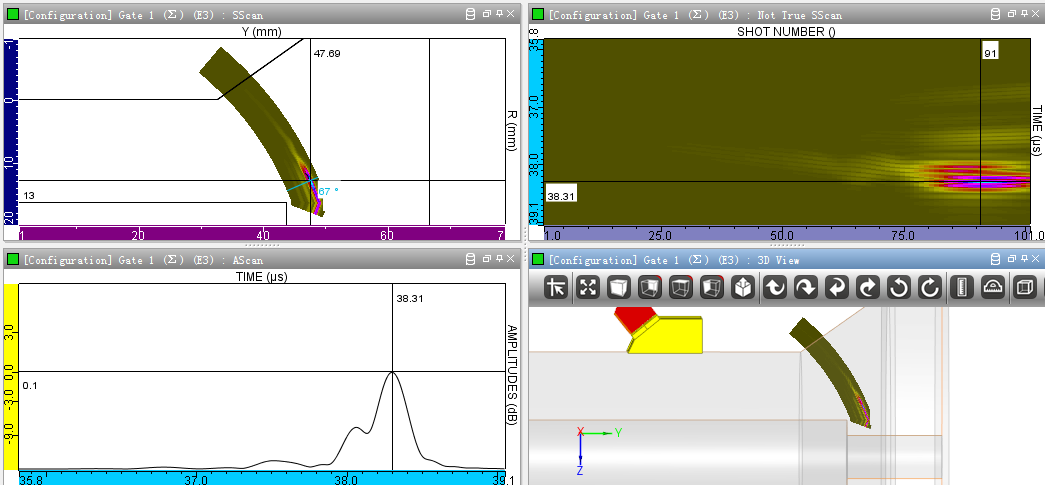

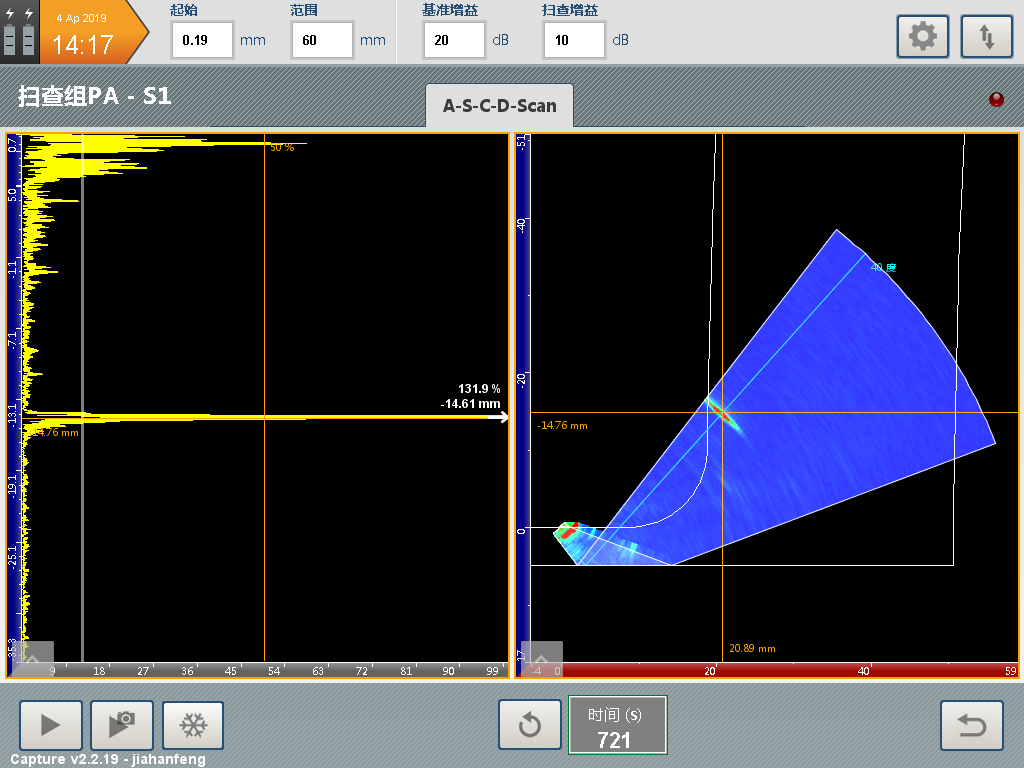

图3-3 相控阵超声检测缺陷图-未熔合

图3-3 相控阵超声检测缺陷图-未熔合

图3-4 渗透检测对比验证图-未熔合

图3-4 渗透检测对比验证图-未熔合

4.结论

通过BOSS焊缝的仿真模拟、对比验证以及现场实施,证明该检测技术高效、可靠,能够发现制造安装、在役运行期间的不同缺陷,不仅优化了大修射线窗口,为机组的安全稳定运行提供了保证。结合检测实践,主要形成以下结论:

1、BOSS头的失效主要发生在母管与BOSS头连接的角焊缝,失效诱因既可能为在役运行产生的新缺陷,也可能为由于安装不规范而带入的旧伤,实际中坡口未熔合、气孔最为常见,应重点关注。

2、BOSS头焊缝相控阵检测需要根据不同的结构形式而加以区分判断,其中高压压力测点BOSS相控阵检测重点考虑扩孔端角信号和缺陷信号的区分。

3、相控阵超声检测对于焊缝内部的缺陷检测可靠性很高,但根据现场检测发现,其对于焊缝表面及近表面的缺陷不敏感,因此在实际检测中必须结合表面检测方法(优先磁粉检测)进行缺陷排查。

参考文献:

[1]孙磊,田国良,樊传琦等.DL/T1718-2017火力发电厂焊接接头相控阵超声检测技术规程;

[2]阎长周,郑晖,许遵言等.NB/T47013.3-2015,承压设备无损检测 第3部分:超声检测;

[3]郑晖,阎长周,候金刚等.NB/T47013.15-2015,承压设备无损检测 第15部分:相控阵超声检测;

[4]SY-WD-PG-045-A/2,大亚湾核电厂、岭澳核电厂常规岛BOSS焊缝专项检测程序。