引言

汽车制造中积极采用先进的激光焊接技术,应重点研究技术的应用原理、类型与优势价值,探索提升汽车制造焊接技术水平的举措,不断优化相关的激光焊接技术的应用模式,达到预期的汽车制造领域发展促进作用。

1激光拼焊技术在汽车车身焊接中的焊接方式

在激光拼焊技术产生并得到应用以前,传统的汽车车身制造大多采用一整块厚重的钢板直接冲压形成车身的零部件,这不仅会使得焊缝质量较低,并且容易导致汽车因自重过大而造成不必要的油耗。目前,激光拼焊技术在汽车车身焊接中主要应用于加工前后门内板、前后纵梁、侧围、底板、轮罩及背门内板等,其中以门内板居多;而根据零部件的构造及功能需求、材料性质即厚度等要素的区别,汽车车身焊接所采用的激光拼焊技术主要包含直线焊接、折线焊接、曲线焊接、多零件组合焊接等形式,利用激光设备采用拼焊方式将不同性质的材料焊接成拼焊板,进而冲压形成最终所需的零部件,这样的工艺使得现代汽车既轻便又节能。例如,最常见的车门内板,既要保证内板具有一定韧性,又要保证其前后的材料具备一定的抗撞击强度,传统的工艺难以实现简易加工,耗时耗力,而激光拼焊技术则能完美解决这一难题。

2汽车车身制造中激光焊接技术的具体应用

2.1激光融焊焊接技术

在汽车车身制造中的应用。在汽车的车身制造中,激光融焊焊接技术是提升车身焊接质量的关键技术。激光融焊焊接技术的原理是以激光作为能量源,实现对焊丝的熔断,以此实现对汽车车身金属构件的焊接。激光融焊焊接技术应用具有多方面优势:①焊点优势。以激光融焊焊接技术进行汽车车身金属构件的焊接时,其焊接点具有较高的连续性,这就能够实现对汽车车身结构强度的全面提升。②高强钢焊接优势。现代汽车工业发展中,汽车车身结构的高强钢使用越来越广泛。而相较于传统车身的金属构件,高强钢的焊接难度更高,传统焊接技术难以保证其质量。而激光融焊焊接技术就能够实现汽车车身高强钢的高质量焊接,满足汽车产业发展的实际需求。③焊接变形优势。激光融焊焊接技术具有焊接速度快、变形小等技术优势,在实际的焊接过程中,能够降低车身母材的变形情况,提升车体焊接的结构强度。

2.2激光填丝焊接技术

激光填丝焊接主要是指在焊缝中填充特定的焊接材料,然后用激光束对其进行熔化进而形成焊接接头。该方法与其他的非填丝焊接方式相比较具有非常明显的优势,如:能够有效提升焊缝的质量并扩大激光焊接的适用范围,同时对精度的提升有着重要的作用;能够利用较小的功率来对厚板进行焊接,且成型效果较好,变形较小,减少了焊接过程中产生的缺陷问题;能够通过改变填丝的成分来控制焊接缝区域范围内的组织性能等。在实际使用的过程中,该技术不仅仅需要焊丝,同时也需要熔化母材,并能够在母材上形成小孔效应以及较深的熔池,焊丝本身的成分与母材本身的金属成分充分混合到一起,形成了新的混合熔池。新的混合熔池元素比例、质量等与焊丝、母材等有着较大的区别,所以,使用该技术的时候可以以实际需求、母材本身的性能缺陷等为基础,选择成分合适的焊丝作为填充材料,添加到焊接过程中,有效改善和提升焊缝的抗裂性、耐腐蚀性、耐磨性等。此外,激光填丝焊能够实现多道堆叠焊接,能够实现两层焊道之间的有机熔合,因此,该技术具备焊接大厚度接头的能力。

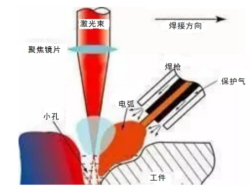

2.3激光、电弧复合焊技术

激光、电弧复合焊技术主要就是以激光热源与电弧热源等相互复合,将其共同作用在熔池上面,属于先进的焊接手段。二者之间相互复合的过程中,可使得电弧焊具有更高的适应性,增加熔点的深度,加快操作的速度,预防出现变形问题。但是在使用复合焊接技术期间,电弧的电压和弧长等存在一定的问题,在电压提高以后,功率就会增加,热输出加大,并且弧长也会开始增加,分布半径提升,在熔深减小的情况下熔宽加大,如果不能合理控制电弧电压,容易导致焊接质量受到不利的影响。因此在未来发展的阶段,为提升激光、电弧复合焊技术,应严格控制电弧的电压,在解决问题期间可以适当采用激光、MIG复合焊技术措施,创建完善的焊接工作系统和体系,保证在焊接的每个环节中都能提升操作质量、加工水平。

2.4激光钎焊技术

上个世纪八十年代我国在汽车制造中已经开始应用激光焊接技术,钎焊技术也开始广泛应用,渔鸥被称作是激光填丝钎焊技术,主要是电弧钎焊为基础二发展的局部性硬度较高的钎焊技术,将激光光束当做是热源,在聚焦以后将光束照射在焊丝上面,光束能量加热处理、熔化以后形成业态金属,起到工件相互之间的填充作用,具有一定的焊接技术优势。未来发展中为提升激光钎焊技术的应用水平,汽车制造领域应形成准确的观念,遵循技术的创新性应用原则、规范性应用原则,合理应用技术的同时增强汽车制造焊接工作有效性,将激光钎焊技术的优势和重要作用等充分彰显在汽车制造行业,综合性开展焊接处理工作,保证焊接质量符合有关的汽车制造工作标准。

2.5激光电弧复合焊接技术

激光电弧复合焊接方式主要是指将激光热源与电弧复合起来,共同作用在同一个熔池上达到焊接的目的(如图1所示)。该方式结合了激光、电弧的优势,适应性较强,变形较小,焊接的速度较快。激光电弧复合焊接技术中所涉及到的电弧类型主要有TIG电弧、等离子弧、GMA电弧等,其中GMA电弧是较为常见且应用最为广泛的类型。在实际情况中,电弧电压会直接影响到焊接过程的稳定性、焊缝熔宽大小等,当电弧电压过大的时候容易导致焊接过程不稳定,特别是在角接焊缝处较容易导致弧偏吹的情况产生。而当电弧电压过小的时候,很可能会导致短路的情况发生,进而导致焊接过程中飞溅明显增加。因此,为了能够保证焊接的质量和效果,在考虑增大焊接电流的过程中也要适当提升焊接的电压,根据焊接方法、相关经验公式都能够来对电压值以及电流值进行合理估算。为了保证电压以及电流能够处在最佳的配合状态,可以通过调节送丝的速度来自动匹配相应的电压值和电流值。在现有的车型中,很多车型都会使用到激光电弧复合焊接技术,如:奥迪A8车型的侧顶梁上有各种规格和形式的接头,这些接头就是采用激光电弧复合焊接工艺来完成焊接的。

图1 激光电弧复合焊接技术

图1 激光电弧复合焊接技术

3结束语

在科技和经济高速发展的今天,激光拼焊技术作为一项重要的新型加工工艺,已经在诸多制造领域得到了广泛的应用。基于目前我国所倡导的节能、环保、绿色科学的发展观,未来将有越来越多的技术投入汽车制造领域研究,以提高汽车加工工艺水平,同时为汽车产品设计、质量改善和降低成本提供新的思路和方法。激光拼焊技术作为未来车身焊接技术的重要发展方向,不仅是汽车制造厂商必不可少的核心技术竞争力,还是汽车行业着智能化、轻量化方向发展的必经之路。

参考文献

[1] 马达.激光焊接技术在汽车车身制造中的应用[J].区域治理,2018(49):279.

[2] 韩立军.汽车车身激光焊接技术发展与应用[J].电焊机,2020(7):64-73.

[3] 段东磊.激光焊接技术在汽车制造中的应用现状及发展趋势[J].世界制造技术与装备市场,2019(05):38-44.

[4] 孔茗,傅戈雁.塑料激光焊接技术在汽车制造中的应用[J].塑料科技,2018,46(12):68-71.