前言

据不完全统计,目前国内拥有压铸机近万台, 自改革开放以来,我国的压铸业得到迅猛发展,压铸工艺得到了很大的提升,为我国的光纤熔接机的发展和技术水平的提高做出了突出贡献。压铸工艺被广泛应用于光纤熔接机上,特别是造型复杂和不好加工的金属件特别适合压铸,如防风罩、电池底座、支架、面板等结构件。仅仅靠机加工工艺,形状难以保证,成本较高,不利于批量生产。

由于压铸工艺是最先进的金属成型方法之一,无论是国产熔接机还是进口熔接机,其金属件中采用压铸工艺越来越多,这对光纤熔接机的批量化生产及成本的降低有深远的影响。

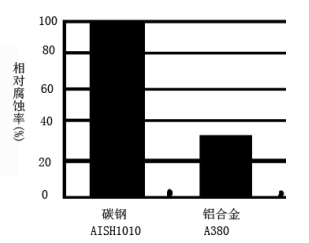

质量轻是压铸件的一大优点,铝的密度( 2.7g/ cm3)在金属材料中较小,约为钢和的26 %,铜的23 %,这使它在光纤熔接机减少自重方面具有很大的优势。耐蚀性好于钢铁材料是铝合金另一大优点, 当熔接机零件在压铸时严格控制合金中的杂质元素, 可显著提高零件耐蚀性。由于熔接机经常在野外潮湿的环境状况下工作,对零件的耐腐蚀性有非常高的要求,当这些零件采用铝合金压铸工艺,可大大提高熔接机的寿命。在熔接机零件压铸时增加铝合金纯度对提高零件耐腐蚀性有重要作用。现有的高纯压铸铝合金A 380在盐雾试验中的耐蚀性已超过碳钢材料 (如图1所示)。

图1 2种材料的相对比腐蚀率

图1 2种材料的相对比腐蚀率

压铸工艺这些特性在熔接机制造业中的应用符合人们对熔接机工业发展的要求:减轻 机器重、提高安全性,由此,光纤熔接机用压铸工艺逐年增加,而我们国家的压铸工艺水平也在不断提升。

1压铸工艺在熔接机的应用现状

在光纤熔接机中的压铸工艺应用越来越多,减轻机器的自身质量是扩大其应用的主要途径之一,为了大幅度减轻机器重量,需要对占机重比例大的面板(约10%) 、电池底座(约15%)安装架(约10%) 、防风罩(约10%) 、显示器前罩(约10%) 、机架(约15%) 等结构件采用压铸工艺。在熔接机应用的金属件中,压铸铝合金约占80%,加工铝材(主要是尺寸要求较高的零件) 仅占10%左右,随着熔接机技术及加工技术的发展,压铸铝合金的用量将进一步上升,加工铝材占的比例会逐年有所下降。

随着科学技术的不断发展,人们对铝合金的要求也越来越高。传统的铝合金设备加工结构复杂,针对表面成型需要进行特殊工艺处理,加工难度通过传统机械方法实现耗时耗力[1]。因为一些尺寸要求较高的零件,可以通过压铸件后期加工保证,从而大大降低了结构件的成本。

国外熔接机广泛使用压铸工艺,其金属结构件大多使用的是压铸件,防风罩及上盖、面板、显示器前罩、加热器上盖、安装架、夹具、电池底座、推进结构均采用压铸件,这些结构件利用模具成型,不仅工件强度有保证,同时外形也更加丰富。通过机加工不出来的零件,使用模具可以加工出来,丰富了熔接机结构。

本公司生产的小型化熔接机大部分金属件也是采用压铸工艺,压铸件使用率比老款熔接机有明显提高,重量比样机采用的铝加工及钢制品有明显的降低,同时成本也相应降低了很多,其零件的一致性和合格率也有明显的提升。该机器的铝合金压铸件使用率远高于国内其他厂家熔接机,这给该机器的批量化生产带来了很大的便利,同时降低了整机的生产成本,提高了机器结构件的生产效率。

这种不断增长的势头说明了本公司生产的光纤熔接机技术不断的提升,已接近国外熔接机,领先国内同行,成为国内熔接机技术标杆。所以,在未来压铸工艺对熔接机的发展将起着至关重要的作用。

2我国压铸工艺研究发展情况

我国的压铸工艺始于1940年代1950年代后期,压铸件逐渐应用到汽车电工和仪表等行业中,极大地促进了压铸工艺的快速发展,随后的十多年中,我国在压铸设备及其控制压铸工艺及压铸材料等方面不断取得新的进展,自行设计了压铸模,压铸件的应用范围也扩展到农机械机床办公用具军工等领域[3],1980年代后,我国已能够自行设计并制造出成系列的压铸机,并开始将计算机技术应用到压铸工艺。

进入90年代后,光纤熔接机开始在我国逐渐发展起来。随着熔接机技术和压铸工艺技术的不断提升,熔接机迫于成本的压力,越来越多的使用压铸件,国内的熔接机零件压铸产业也呈现出跨越式发展,它已发展成为一个新兴的产业,逐年保持增长。

据统计,1991年我国所有行业压铸件年产量仅16.5万t,2000年,年产量接近50万t,2005年,压铸件年产量约为86万t,年产值近400亿元压铸。

3熔接机压铸件缺陷检查

随着技术的不断进步,可设计生产出复杂程度很高的压铸件,此类压铸件常常带有内部腔体和通道,这些部位极易出现中空,金属沉积、表面裂纹或加工质量等缺陷,对于这些缺陷用简易方法难以发现。为此无损伤探测技术在压铸中的应用不断增多,除X射线透视早已采用之外,新开发的有应用柔性光导纤维技术和超声波技术,这些检测技术为压铸件质量的控制提供了有力的保障[2]。

4熔接机零件的压铸生产工序

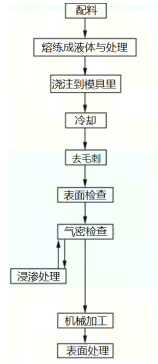

采用铝合金压铸的熔接机零件,生产工序较为复杂,在一定压力作用下使熔体填充型腔,熔体在型腔里流动成型,经一定的时间冷却后,零件在型腔里脱模,成型的零件加工出来,熔接机压铸工艺流程如图2所示。

图2熔接机压铸件生产工艺流程示意图

图2熔接机压铸件生产工艺流程示意图

5表面处理工艺在熔接机压铸件上的应用

熔接机压铸件在使用前需要对铝件表面进行处理,不同的工艺使用场合不同,(1)电泳:一般用于表面要求不高的结构件上,附着力较好,表面较光亮,表面处理后尺寸变化不大,(2)喷涂:一般用于熔接机的外观件上、可通过涂层的厚度来影响表面质量,可以遮掩有便面有一定缺陷的压铸件,(3)氧化:通过后期处理可做成不同的颜色来满足不同需求。进行表面处理前,需要对毛坯件进行清洗等工序,主要包括表面清理、脱脂除渍或酸蚀,其中含有Mg( O H) 2和C r( OH) 3的C r溶液能提高涂层质量和提供中性腐蚀保护,但含Cr的复合物有剧毒,应严格控制。

6结论

随着压铸工艺技术的提高,给光纤熔接机的发展带来了新的契机,使得光纤熔接机技术也得到不断的提高,同时加快了批量化进程。

参考文献

[1]. 宁涛,铝合金机械设备加工制造新工艺。哈尔滨东安发动机(集团)有限公司。

[2]. 王名涌,压铸工业的现状及进展。青岛建筑工程学院学报。