引言

PLC技术是一种专门用于编程和控制的计算机技术,其拥有时序控制、多机通信、逻辑控制、模拟控制等功能,能够快速处理各种数据信息。PLC的工作模式是扫描+断开,不仅可以确保PLC能够正常工作,还可以避免继电器控制系统中经常发生的“竞争”,又可以优先处理紧急控制指令,以确保PLC可靠工作。

1PLC技术在电气仪表自动化控制中的应用流程

在将PLC技术应用在电气仪表自动化控制过程中,需要涉及互联网技术、计算机技术、云计算及大数据技术等,实际应用流程较为繁杂,需要结合电气仪表自动化系统运行特征,对PLC技术应用流程进行切实优化。一是PLC技术的应用需要做好现场信息采集与输入工作。借助PLC技术开发出电气仪表自动化控制系统,设计人员需严遵软件程序要求,在PLC系统上预先编写完整操作指令,并对控制现场的信息进行全面扫描,要求收集到的信息更为完整。二是输入特定功能指令。通过应用PLC技术下电气仪表自动化控制系统功能,依照预先程序对现场信息展开扫描,掌握生产现场概况以及生产电气仪表设备运行状态。配合使用数据计算工作,找寻出存在于仪表设备运行期间的异常状态,并根据这些状态制定出专项可行的管控对策。三是输出控制系统信号。将PLC技术下电气仪表自动化控制系统接收传感器采集的信号进行识别,而后将数据分析结果传输至主机设备内。由主机设备针对数据分析结果向控制部位发送对应信号,进而实现电气仪表设备自动化管控目标。

2基于PLC自动化液位仪表控制系统的硬件设计

2.1PLC结构

PLC由接口电路、存储器和CPU等部件组成,具有维护方便、灵活性高、体积小等优点。其采用通用型接口电路,可满足不同工程的使用。一是,中央处理单元(CPU)。该模块是PLC的处理器,主要用于完成逻辑运算和存储操作。该模块采用CPU循环扫描编写的PLC语言来完成数据处理和信号采集操作。二是,存储器。该模块用于存储用户程序和数据信息,其包含2个内存,一个是系统内存,用于存储系统的监控程序、管理程序;另一个内存用于存储用户数据。三是,输入/输出接口电路。输入/输出接口电路主要是用于转换PLC中的各种输入信号和输出信号,并将其输出到外部设备。

2.2传感器节点结构

自动化液位仪控制系统传感器节点包括数据采集、电源、微处理器和无线通信4个模块。一是,微处理器模块。该模块主要由PLC、单片机和无线通信模块组成,其中,PLC主要负责处理和分析数据,而单片机则负责计算和判断数据。二是,数据采集模块。该模块主要由压力传感器、液位传感器和流量传感器组成,其中,压力传感器主要负责检测液体压力,液位传感器主要负责检测液位,而流量传感器则负责检测液体流速。为获取自动液面计的信号数据,采用MAX6675传感器收集数据,其工作温度范围为-20~85℃,内置冷端补偿电路,具有很高的信号分辨能力。为便于系统的扩展,采用74HC4051芯片将8路的热电偶输入作为信号输入。三是,电源模块。该模块主要由太阳能电池、蓄电池配合组成。四是,无线通信模块。该模块电路包括接口、天线和晶振等,其传输率可达50kB/s。

3基于PLC自动化液位仪表控制系统的软件设计

自动化液位仪表的故障信号分析、数据采集对液位仪表自动化控制具有重要影响,该系统利用小波包算法识别自动液位计的故障,实现自动液位计的故障诊断;利用大数据挖掘技术收集数据,并将数据传送到终端仪器,实现对各电气设备的操作。

3.1故障检测

由于小波包在时间和频率上都具有很高的分辨能力,它不仅能对频率段进行多个层面的分割,而且能细致划分频率段。当自动化液位仪器出现故障时,其故障特征频带的能量比大于正常状态下的频带能量,根据该特性可得到能量变化与自动化液位仪器故障之间的映射关系。自动化仪表控制系统通过分析自动液面计信号的频谱,并对其进行小波包分解和重构,可得到对应频率范围内的信号,通过提取和对比仪器故障的特征频带,可判断自动液面计的状态。

3.2数据采集

数据采集模块主要包括主程序模块、数据采集程序模块和数据分析处理程序模块3个部分。主程序模块主要是实现对传感器节点的初始化,包括传感器初始化、数据采集初始化、通信接口初始化和数据采集方式初始化等;数据采集程序模块主要对传感器节点进行采样和处理,包括获取传感器数据、设置传感器节点状态和分析传感器数据等;数据分析处理程序模块主要利用串口通信将数据采集结果通过以太网传输到上位机进行处理。

3.3PLC程序设计

系统开始工作时,首先设置液位范围和精度级别;其次选择调试方式,包括自动控制模式、手动控制模式;最后设置监测时间间隔。参数设置完毕后启动系统,PLC将液位测点的设定值用串口传送到液面控制装置,PLC通过串口收到液面控制装置的实际液面,然后判定其是否符合测压点的设定值。根据设置的高度,顺序升降至相应信模块。一是,主程序。主程序功能包括检测精度和量程设置、手动和自动调试模式选择、监测时间间隔设置等。此外,该程序还具有调用串口通信模块与自动化液位仪表交换数据的功能。二是,串口通信程序。根据液位控制器的串口协议,将目标测点的液位值转换成字符串格式进行存储,并删除其中所有的空格字符,然后接收自动化液位仪表传输信息,发送至缓冲区,实现数据传输功能。

4基于PLC自动化液位仪表控制系统的性能测试

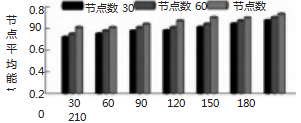

4.1系统能耗测试

通过仿真模型,选择10个自动化液位仪表作为试验对象,模拟液位仪表运行数据,利用本文构建的自动化仪表控制系统监测液位仪表的运行状态,并识别故障信息。设置传感器节点数量为30、60、90,在不同数据采集频率下,传感器能耗如图1所示。随着自动化液位仪表信号和数据采集次数的增加,不同传感器节点数量的节点平均功耗都呈缓慢上升趋势,且一直维持在0.8J以下;在采集频率相同的情况下,虽然能量的增长非常缓慢,但总能量消耗与平均总能量消耗成正比,具备低能耗运行的能力。

图(1)

图(1)

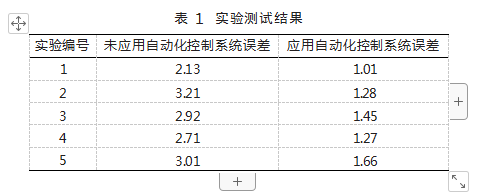

4.2自动化控制误差

设置5个自动化液位仪表控制节点,并计算节点控制误差,计算公式为:

M=(2d+1)β

式中:M为灵活控制误差;d为目标控制范围;β为节点自动度。液位仪表自动化控制误差测试结果如表1所示。由表1可知,在应用自动化液位仪表控制系统的情况下,液位仪表控制误差范围在2.13~3.21之间;在应用自动化控制系统的情况下,液位仪表控制效果增强,控制误差明显减少,误差范围在1.01~1.66之间。

5结束语

5结束语

综上所述,现有PLC技术应用十分广泛,在社会领域内承担着重要的生产任务。本文探讨了基于PLC技术的自动化仪表控制系统设计,以供参考。

参考文献

[1]宫红.仪表自动化设备故障与维护技术[J].技术与市场,2020,27(05):92-93.

[2]凌天智,陈芝俊.基于PLC技术的电气仪表自动化控制[J].科技风,2020,(11):4.

[3]张小柯.仪表自动化设备故障与维护技术探讨[J].化工管理,2019,(27):147-148.

[4]崔晓宁.浅议电气自动化仪表工程安装调试技术[J].中国设备工程,2019,(17):177-178.

[5]陈述.仪表自动化设备故障与维护技术的研究[J].传播力研究,2019,3(26):271.