1 油气管道焊接施工前准备工作

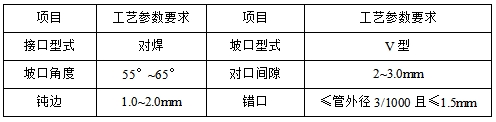

1.1 做好坡口加工和管口组对

应根据焊接工艺要求,在施工现场进行修口。连头管段的坡口采用机械或火焰切割。应由熟悉操作程序的专门人员进行坡口加工的工作,严格按照“坡口加工作业指导书”规定的坡口型式加工并检查坡口。坡口加工完成之后,采用目测进行检验,确保坡口表面平滑无沟槽,无分层、裂纹等缺陷。管口组对前应将管内的杂物清理干净,并将管端10mm范围内用汽油或清洗剂清除油污,用磨光机清除铁锈、毛刺等。由质量检查人员对坡口角度进行检查和验收。

1.2做好准备工作达到焊接施工条件

用钢卷尺对每个管口进行测量,并标上测量结果,以利于对口时进行调整。对口前,对使用的管材进行清扫、检查,对管子内的杂物进行清除,绝对要保证管内的清洁。采用人工用拖布清扫、擦洗的方式清理管口。管口椭圆度超标、严重的机械划伤伤到母材等不合格管子应挑出。对防腐存在缺陷的重新进行防腐保温修正后方可使用。

1.3确定合格的焊接人员

在施工前根据焊接工艺建立焊接质量管理体系,按照业主批复的焊接工艺要求对焊工进行培训、考试取证,使焊接人员的技术素质和技术水平能够符合本工程施工验收规范的有关规定。所有参加此工程施工的焊工必须具有“焊工合格证”,做到持证上岗。参加施工的人员全员接收焊接技术交底及焊接作业指导书,明确管道组对、焊接工艺等技术要求。施工时严格按作业指导书要求进行施焊。焊工采取操作技能方式进行焊工考试,确保焊接质量稳定。

2 做好焊材技术管理

2.1 质量验收与码放

每个批号焊接材料必须具有质量证明书、合格证、复检报告,进口材料还应有商检证明。焊材外观应表面光滑、洁净、无开裂、无锈蚀、油污及其它污物。焊接材料严禁受潮气、雨水及油类等有害物质的侵蚀,应在干燥通风的室内存放,室内的湿度须小于60%。码放焊材的货架离地高于300mm,离墙大于300mm,且堆放高度不超过规定的层数。

2.2焊材保管

在保管和搬运时应避免损害焊接材料及包装,包装开启后,应保护其不致变质,凡有损害或变质迹象的焊接材料不得在工程中使用。设专人保管和发放焊接材料,并做好发放及回收记录,气象记录及烘烤记录。做到统一保管,在干燥通风的室内存放,防止焊丝受潮、油锈污染和折弯变形;焊丝包装应密封完好,焊丝盘结均匀,无乱匝现象;焊丝表面要清洁,光滑,无锈蚀、油污,表面生锈和镀层脱落焊丝不能使用。

2.3焊材使用要求

焊条使用时,应放在焊条筒内,当环境相对湿度大于80%时,限领两小时用量,当环境相对湿度小于80%时,限领四小时使用量。当天未用完的焊条应取回存放。低氢型焊条重新烘干后首先使用,重新烘干次数不得超过两次。每根焊条宜连续焊完,电焊工应尽量避免断弧现象的发生。焊接完毕后,剩余的焊条不得随意丢弃,应有专人负责回收,集中处理。

3 油气管道焊接技术措施

3.1焊接方法

综合考虑现场施工环境,为保证施工质量及施工效率,指定以下焊接方法:直管段焊接:下向焊+熔化极气体保护焊;纤维素焊条打底E6010+填充盖面E71T8-NiIJ(见下表)。

3.2严格把握焊接要求

(1)焊道的起弧或收弧处相互错开30mm以上。焊接起弧在坡口内进行,不能在施焊层以外的坡口上引弧,更不允许在坡口以外的管壁引弧。(2)根焊完成后,用角向磨光机修磨、清理根焊外表面熔渣、飞溅物、缺陷及焊缝凸高。(3)各焊道应连续焊接,并使焊道层间温度达到规定的要求。焊口完成后,必须将连接头表面的飞溅物、熔渣等清除干净。对当日不能完成的焊道每日收工前,每个焊口要完成整个焊道的50%以上并不少于三层。

3.3 特殊条件下焊接技术措施

(1)在风速超过焊接工艺规程要求时,配备专用的防风棚,保证焊接处密闭要求。当环境风速影响到焊接操作时,应采取有效的防风措施进行焊接区域的防护,根据以往施工经验,我们通常采用的方法是在每道焊口上用防风棚进行防护。(2)当环境温度低于5℃时,应采取焊后在焊道上加盖保温被的措施保温,以防止焊道急骤降温。

4 油气管道焊接质量检验

4.1外观检查

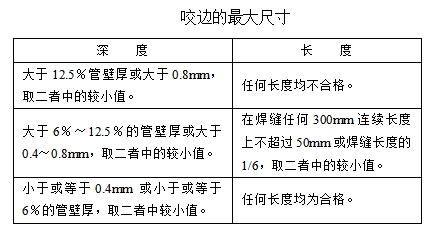

焊接、修补或返修完成后应及时进行外观检查,检查前应清除表面熔渣、飞溅和其它污物。焊缝外观应达到《工业金属管道工程施工及验收》GB50235-2010规定的验收标准。外观检查不合格的焊缝不得进行无损检测。焊缝表面不应低于母材表面,焊缝余高不大于 2.0mm。焊缝外观检查应符合下列规定。一是焊缝外观成型均匀一致。二是焊缝表面不低于母材表面,焊缝余高应不大于1.6mm。三是焊缝表面宽度每侧应比坡口表面宽0.5~2mm。四是焊后错边量应小于2mm。五是咬边的最大尺寸应符合下表规定。

4.2无损检测

无损检测由发包方委托第三方检测公司完成。新建管线和连头焊缝、新老管线连接焊缝均进行100%射线检测和手工100%超声波检测,合格等级为II级及以上等级;定向钻穿越部分管线与线路段连接的焊缝应做100%射线探伤检验和100%超声波探伤检验,II级为合格。

4.3返修

焊道中出现的非裂纹性缺陷,可直接返修。若返修工艺不同于原始焊道的焊接工艺,必须使用评定合格的返修焊接工艺规定并编制返修工艺作业指导书。返修采用手工钨极氩弧焊打底手工电弧焊填充盖面的焊接方式,焊条型号需符合焊接工艺要求,返修焊接应遵守返修焊接工艺规程。返修后,按原标准检测,合格后方能交工。

参考文献:

[1]刘伟. 管道焊接工艺技术及质量控制探讨[J].中国石油和化工标准与质量. 2019 (20)

作者简介:

刘晓青,女,1977年2月出生,工程师,从事油田开发工作。