激光切割是工业生产经常使用的手段,通过激光束具有的能量改变物体形态,基于此进行雕刻作业。激光切割机能够提高作业效率,精度较高且生成较窄的切割缝隙,可结合切割图形自行调整板块,减少成本投入避免资金浪费。但经过长时间使用过后,加工精度会随之降低,工件要求难以得到满足,面对这种情况操作人员需重新校准机器。而校准工作较为繁琐,工作人员需投入大量时间精力才能再次提升设备精准度,切割效率也因此下降。

1校准方法探究

1.1传统方法

当激光切割机精度下降之后,工作人员主要以机器作为媒介进行校准,基于加工区域选择适当部分,之后利用激光标标记多个点位,操作高清摄像头采集点位相关信息,基于信息进行计算确定与其有关的重要参数,之后利用参数进行加工生产作业。虽然这一方法能够提高激光切割机精准度,但摄像头采集的数据资料并不全面,得出的结论具有局限性,只能保证选择区域范围内加工精度,故而必须重新选择方法对设备进行校准操作。

1.2新型方法

考虑到传统方法存在的弊端,新型方法要求以加工区域四角位置作为切入点,从中选择振镜加工、单个边缘部分核心区域的振镜加工区域、整体加工区域中心振镜加工区,依照激光切割机加工流程进行校准,针对各个区域采取激光打点方式并围绕点位运算。结合实际情况健全校准标准,规范激光加工生产过程,避免实际生产阶段出现违规操作的情况。

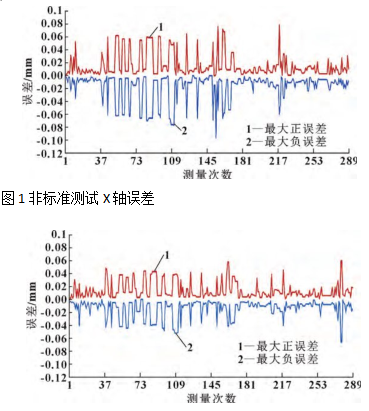

文章首先对加工区域内中心位置进行探究,确定点位负向偏差极限,掌握横、综轴之间的关系,以此为基础设定加工参数。下述图1及图2是非标准化校准实施之后补偿程序执行过程中X轴及Y轴的偏差详情。由下图所述内容可以看出。X轴正误差极限范围为0.-0.08mm,服务差极限约为-0.1-0mm,Y轴正误差极限约为0.02-0.06mm,负误差极限值为-0.07-0mm。从上述提及的范围内随意选择数据,对比之后得出以下结论:各个加工区域内角落和边缘部分生成的误差大于中心部分误差,其中误差约在0.03mm左右,各加工区域差距较大。

为提高激光切割机精准度,需对早期校准流程加以改进。基于FPCB校准板采取激光方式对加工区域进行打点,准备数个校准板将其放置于加工平台上,加强平台控制力度提高设备精度。采取全新校准流程验证设备精准度,简单来说即是当校准工作结束之后,重复加工同一校准板,待间隔一段时间之后再次进行这一操作,对比分析生成的数据资料。结果表明,无论是横轴还是纵轴,偏差极限都不得超过0.01mm,这种校准方式最大的优势在于能够控制校准之后位移现象,误差处于允许范围内负面影响较少。

当新的校准流程形成之后,对上文中的校准板进行分析,虽然传统校准流程经过改进,但加工区域边缘部分的偏差仍旧大于中心偏差,可仍在允许范围内。

图2非标准测试Y轴误差

图2非标准测试Y轴误差

1.3评估方法实施流程

基于新型校准标准实施,需针对激光切割机设计评估方法,下述是方法具体实施流程:第一步,设计用于激光切割机的评估板,尽量覆盖所有振镜加工区,为不同振镜加工区域配备相同加工图形。第二步,启动设备进行预热操作,隔绝人为因素影响,闭合屏蔽层,对车间温度做出适当调整保持恒温状态,依照新的校准流程校准设备精度。第三步,当校准工作结束之后,将评估板放置在加工平台上,操作设备加工评估板。通过光学方式验证评估板,随机选择点位绘制垂线,确定各垂线交接点,将其作为圆心坐标。第四步,将全新的评估板放入加工平台上,依照图形重复加工随即更换评估板。第五步,再次向加工平台上放入新的评估板,继续加工图形待结束之后更换评估板,利用光学方式确定圆心坐标并记录相关内容。第六步,收集上述提及的圆心坐标,计算与预设坐标之间的差距,所谓预设坐标是指第一步中评估板包含的圆心坐标,基于此确定切割过程中设备精度变化情况。如果第一张与第二张评估板的曲线坐标和预设坐标之间差距较大,说明精准度会随加工时间延长而下降,如果偏差值无变化或变化不明显,说明即使经过长期加工精度也不会受到任何影响,工件加工精度要求可以得到满足。

2数据分析

记录上述内容提及的第一张与第二张评估板中圆心坐标,围绕坐标收集相关信息,并基于加工范围内角落部分与边缘部分中心坐标绘制图形。在重复加工之前,加工区域角落处的圆心位置偏差最大为0.05 mm,在正XY象限上有较高的离散;每个工作区域的平均偏差保持在0.03 mm内(见图11);在重复加工后,偏差最大值在所有方向上都是0.10 mm且处于相对较高的离散,然而在正XY象限中的偏差值却没有变大;在重复加工后,每个工作区域的平均偏差在0.5 mm以内,整体的偏差离散比重复加工之前更大。在重复加工之前,加工区域边缘中心偏差最大约为0.03~0.04 mm,各象限上有着相对较低的离散,同时每个工作区域的平均偏差在0.02mm之内。在重复加工后,偏差增加到0.07 mm,每个工作区域的平均偏差在0.02 mm之内,在重复加工之后,整体的离散比重复加工之前更大。分析结果表明:在所有工作区域的中心位置上的钻孔的偏差比所有边界的低得多;在所有角落上都有最高的偏差,但是并没有发现在重复加工FPCB板前后所有位置偏差的系统性改变。

3结语

由上述分析内容可以看出,此次研究旨在提升激光切割机加工精准度,而新型校准流程实施之后,设备精度有明显提升。但当作业内容相同的情况下,精度仍旧呈现下降趋势,且精度具有多变性难以掌握其中规律。究其原因,主要是装配精准程度不足所致。为深入分析激光切割机精度,应以激光干涉仪作为辅助手段监测设备精度,凭借几何精度检测方式掌握精度变化情况,确定激光切割机具备的精度特征,之后采取适当措施加以改进,实现提升精度的目的。

参考文献

[1]梁澜之,张华伟,司卫征,等.激光切割机精度保持性评估方法研究[J].机床与液压,2022(050-003).

[2]刘高鹏,赵琳,邓喜飞.激光切割机轴承耐磨性检测系统设计[J].激光杂志,2020,41(5):5.

[3]张淇,李国和,孙勇,等.SiC_(p)/Al切削精确测温前红外热像仪发射率标定的实验研究[J].红外与激光工程,2022(051-006).