1引言

飞机制造是一个高度复杂和技术驱动的过程。为确保飞机的安全性和可靠性,每一个装配步骤都需要极高的精确度。传统的飞机装配方法多依赖于手工操作和物理模板,这在某种程度上限制了装配速度和精度。随着技术的进步,寻找更加精确和高效的装配方法已经成为航空制造业的主要趋势。先进的激光投影技术为解决这一问题提供了可能。

2先进激光投影技术的基础

2.1原理与工作机制

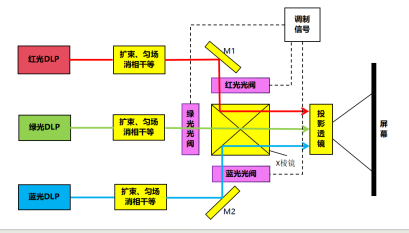

先进激光投影技术基于数字光处理器(DLP)的工作原理,它独特地融合了绿光、红光和蓝光三种独立的激光光源来产生高分辨率、高对比度和色彩饱满的图像。如图1所示,在系统内部,每种颜色的激光都有专属的DLP进行处理。经过DLP处理的激光信号会分别经过对应的光阀,这些光阀精准地控制激光的通断,以呈现图像的每一个像素。为了确保图像的均匀性和色彩的纯度,三色激光在经过光阀后还要经历扩束、匀场和消相干的处理步骤[1]。通过这一系列复杂而精确的步骤,这种先进的激光投影技术能够在大屏幕上呈现出极具冲击力的高质量图像,满足现代高端显示应用的需求。

图1 三色激光头技术原理

图1 三色激光头技术原理

2.2 技术组成与关键部件

三色激光投影装置的核心组成由三种独特的激光光源:绿光、红光和蓝光激光源,结合数字光处理器(DLP)完成图像的生成与处理。为每种颜色的激光配备的DLP负责解析并生成相应的图像信号,进一步通过红光、绿光和蓝光的光阀控制激光的透射。这些光阀能够精确控制每个像素点的亮度与色彩。在这些关键部件之后,扩束器用于拓宽激光束的直径,确保图像的均匀性;匀场器则进一步优化图像的亮度分布,消除任何可能的不均匀现象;而消相干装置确保了不同激光之间的独立性,避免了光学干扰,从而确保图像的清晰度和色彩的纯净。

3 激光投影技术在飞机装配的实践

3.1 零件定位与校正

在飞机装配中,先进的激光投影技术已成为确保高度精确零件定位和校正的关键工具。利用高精度激光系统,操作者可以在实际的装配环境中获得一个明确、细致的可视化引导,这大大减少了因对位错误导致的装配缺陷。具体来说,这种技术工作原理基于计算机辅助设计(CAD)模型,通过激光投影仪将零件的理论位置直接投影到装配表面上,从而为装配员提供了一个即时的、可视的参考。更为关键的是,这种系统能够实时识别装配误差,并为操作者提供微调指导,例如提示零件的旋转角度、插入深度等细节,确保零件完美契合。此外,与传统的物理定位工具相比,激光投影系统大大减少了人为误差和对位时间,提高了装配效率。这种即时的反馈机制极大地提高了飞机零件的装配效率与质量,确保每一步操作都达到了预定的工程标准。

3.2 三维空间中的精确匹配

在飞机装配领域,各个部件的结构形态、尺寸和相互位置需要精确到毫米甚至更细的级别,因此在三维空间中的精确匹配至关重要。先进的激光投影技术恰恰满足了这一需求。该技术利用激光的直线传播特性,结合先进的三维测量系统,确保飞机零件在复杂的三维空间中精准对齐和匹配。首先,装配数据从计算机辅助设计(CAD)模型导入到投影系统中。然后,激光投影仪在目标装配区域精确地投影出零件的轮廓和关键参考点。装配人员可以按照这些清晰的指示进行操作,确保零件在三维空间中完美对齐。此外,随着激光扫描技术和实时反馈机制的结合,系统可以立即检测出装配偏差,如有需要,可以进行实时调整,保证装配精度。这种精密的三维匹配技术不仅大大提高了飞机零件的装配速度,更重要的是,它极大地增强了装配的准确性和一致性,为飞机的安全运行和长期稳定性提供了坚实保障。

3.3 减少装配错误与提高组装效率

激光投影技术在飞机装配过程中的引入已明显地改变了装配流程的效率和准确性。传统的装配方法往往依赖于复杂的图纸和手工标记,这不仅容易导致人为错误,还会大大增加装配时间。而激光投影技术,通过将计算机辅助设计(CAD)数据直接投影到装配区域,为操作工提供了直观、清晰的装配指导。这种即时的、图形化的参考标准大大降低了由于误读或忽略图纸上的细节而产生的错误。与此同时,激光指引系统能够实时地为操作工指示正确的安装顺序和位置,进一步消除了在多步骤、复杂装配过程中的潜在错误[2]。此外,配合激光投影系统的实时反馈机制,任何装配偏差都会在初步阶段被迅速检测和更正,避免了因错误堆叠导致的后续大规模修改。

3.4 提升组装精度与质量控制

随着航空工业向更高的集成度和精确度发展,飞机组件的容错范围正在逐渐缩小。在这种情境下,激光投影技术为飞机装配带来了前所未有的精度提升。这一技术利用高分辨率的投影系统将精确到毫米或亚毫米级别的CAD模型直接投影到实际装配表面。这不仅消除了传统方法中依赖于物理工具或模板定位的不精确性,还确保了每一次装配都严格按照设计规范进行。此外,激光投影系统还配备有实时监测和反馈机制,能够在装配过程中持续地检测组件位置与预定设计之间的偏差,并立即为操作员提供调整建议,从而确保每个零部件都在其正确的位置和角度进行装配。与此同时,这种高度自动化的质量控制方式还可以为每一步装配过程生成详细的记录,为后续的质量审查和持续改进提供数据支持。

4 技术实践评估

4.1 投影精度的评估

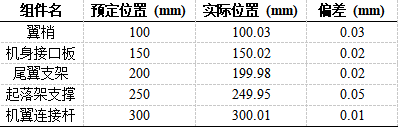

在激光投影技术的飞机装配实践中,确保投影的精确性是至关重要的。因此,本文选取了部分组件进行了投影精度评估,评估结果如表1所示。

表1 投影精度评估

从表1可以看出,所有组件的实际位置与预定位置之间的偏差都控制在了0.05mm以内,这验证了激光投影技术在飞机装配中的高精度特性。而且,这些微小的偏差可能是由于物料的热膨胀、操作员的手动调整或投影设备本身的微小误差所导致的。长期积累的这类数据可以为工程师提供反馈,指导他们在后续的技术迭代和流程优化中作出决策,确保飞机装配过程的精度持续提高,满足更为严格的制造和安全标准。

从表1可以看出,所有组件的实际位置与预定位置之间的偏差都控制在了0.05mm以内,这验证了激光投影技术在飞机装配中的高精度特性。而且,这些微小的偏差可能是由于物料的热膨胀、操作员的手动调整或投影设备本身的微小误差所导致的。长期积累的这类数据可以为工程师提供反馈,指导他们在后续的技术迭代和流程优化中作出决策,确保飞机装配过程的精度持续提高,满足更为严格的制造和安全标准。

4.2 工作环境对投影质量的影响

工作环境对于激光投影在飞机装配中的质量和精度起着决定性的作用。结合表1的数据,尽管各组件实际位置与预定位置的偏差较小,但仍需关注可能影响精度的环境因素。例如,照明条件对于投影的清晰度和可视性至关重要。强烈的环境光,尤其是与投影颜色相近的光线,可能会导致投影对比度降低,使得装配工作人员难以识别精细的指导线和标记。此外,环境中的尘埃和颗粒物可能会散射激光,进一步影响投影质量。高湿度环境下,水分子在空气中的增加可能导致激光散射增强,导致投影图像模糊。温度的变化也可能对设备产生影响,导致物理性质的改变,如膨胀或收缩,从而轻微改变激光的路径。这些环境变量,尽管看似微不足道,但在精密的飞机装配工作中可能导致关键的差异。因此,维持一个稳定的工作环境,进行实时的环境监测,并对激光投影设备进行定期的校准和维护,是确保装配精度的关键。

5 结语

随着航空工业对精度和效率要求的不断提高,传统的飞机装配方法已逐渐暴露出其局限性。先进的激光投影技术为飞机装配带来了创新的解决方案,它的应用不仅大大提高了装配的精确度和效率,还为整个飞机制造流程带来了更为科学和规范化的管理模式。然而,技术的进步始终伴随着新的挑战,如何进一步优化系统、加强对环境变化的适应性,以及如何结合其他先进技术进行综合应用,仍是未来研究的方向。

参考文献

韩炜.激光投影定位技术在飞机装配中的应用研究[J].科技创新与应用,2019(08):142-143.

林海峰.基于激光投影的飞机装配定位技术应用[J].科学技术创新,2018(34):33-34.