0引言

近年来,随着国内天然气市场需求的迅速增加,油气管道的建设步伐不断加快。截至2021年底,我国油气管道运营总里程已超过17万公里。与之相对应的是,由于油气管道运行工况复杂,不仅承受着来自高强度压力载荷、材料缺陷等内部风险因素影响,还面临着杂散电流、机械伤害等外部安全风险[1],管道安全运行的形势比以往更加严峻。通过对在役天然气管道开展全面检验,判断管道安全运行的工况条件,对于科学制定管道运行方案、有效避免腐蚀、泄漏等安全事故具有重要意义。

1管道概况及检测内容

某天然气管道全长130km,管道规格Φ508×(7.9~10.3)mm,设计压力6.4MPa,材质为L390螺旋缝埋弧焊钢管,管道防腐为3PE防腐,管道补口采用热收缩套。管道于2015年投产,运行压力为4.4Mpa左右。该管道地处经济发达区域,沿线人口密度大,与铁路、公路、河流、高压线交叉或伴行较多,地貌以平原为主,部分为山区地形。

由于管道运行年限较长,为摸清管道运行状况,针对该管道开展了全面检验,对管道敷设宏观条件、外防腐层状况、交直流电流干扰、阴极保护有效性等情况进行检测,并根据检测结果提出运行和维修建议。

2管道检测实施

2.1外防腐层检测

采用交流电位梯度法(ACVG)进行防腐层地面检漏,初步确定缺陷点位置。同时用交流电流梯度法(ACVA)测出管道PCM电流与埋深,评价管道外防腐层的整体绝缘性能。针对采用ACVG检测出的缺陷,根据管道特征及环境特性,用CIPS/DCVG法进行缺陷的严重性确定,在此基础上对管道外防腐层进行完整、有效性评价。

2.2防腐层绝缘性能检测

采用RD-PCM管道电流检测系统,以管道标志桩为计量单位进行交流电流衰减法(ACVA)测试,对测试管道的外防腐层质量进行了分级。检测结果显示,管道外防腐层的优良率达到99%以上,防腐层绝缘质量总体良好。

2.3交直流电流干扰检测

管道采用外防腐层和外加强制电流的保护措施防止管道腐蚀的发生。但管线上有时会存在着杂散电流,不但会对阴极保护效果产生影响,甚至严重时会加速管线腐蚀。通过对管道的交直流干扰情况进行常规性测试,判断交直流干扰超标地段。对于有明显干扰的地段,采用交流电流密度监测手段确定杂散电流的危害程度[2]。

对管道沿线测试桩进行了交流干扰电压常规测试,共测得交流干扰电压119处。最大交流干扰电压为10.53V,有3处交流干扰电压在6V以上。对4处交流干扰点进行了土壤酸碱性以及土壤电阻率测试,4处管道周围土壤属于近中性,其中3处交流电流密度介于20A/m2—100A/m2之间,管道发生交流腐蚀的几率为中等,1处交流腐蚀密度为125A/m2,土壤电阻率低,腐蚀性强,管道一旦存在防腐层缺陷,就会发生交流腐蚀。随后对该处杂散电流进行静态检测,发现该处管道与高铁伴行,在高铁经过时段内会产生明显电位异常。管道45处直流电位梯度为中等级别,但强度偏低,不需要进行直流排流措施。

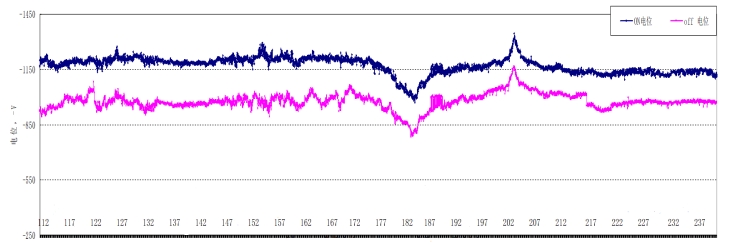

2.4阴保有效性检测

采用CIPS/DCVG综合测试法,测量每个检测点Von、Voff、开电压梯度、关电压梯度、距离、采样时间、经度、纬度,根据管道沿线的通电位(Von)和断电位(Voff)对管道沿线的阴极保护水平进行评价。共测试了17469个CIPS/DCVG有效数据,其中,欠保护数据133个,占0.8%,没有发现过保护测试数据。

图1 管道CIPS测试数据

2.5直接检测评价

对22处较严重缺陷点开展了直接开挖检测,对管道外防腐层缺陷、土壤腐蚀性、管体腐蚀状况以及探坑内焊缝、管道阴极保护状况等情况进行现场检测。发现防腐层漏点有15处,其中8处属于阴保连接线外防腐层开裂,7处为管道本体机械划伤,最严重处缺陷最小壁厚仅为5.5mm,另外7处为套管保护穿越管段。

3管道完整性评价

采用ASME B31G标准对管道剩余强度及剩余使用寿命进行评价。依据缺陷长度和深度的尺寸数据,计算得到缺陷处的最大安全压力[3]。根据预估维修比(ERF)判定缺陷的严重程度。通过单点缺陷数据计算ERF,发现所有缺陷点ERF均小于1,即当前运行工况下,缺陷程度是可接受的,不需要立即维修。根据金属损失剩余强度评价结果,结合金属损失的生长速率,利用半生命周期法预测最严重缺陷处管道的剩余寿命为10a。综合考虑本次检测情况及管道检验周期不应超过剩余寿命的一半,建议管道再评价的时间间隔定为5a。

4结论

通过开展管道检测,对管道运行的安全状况有了更为全面的把握,找出了安全方面存在的短板和隐患。整体来讲,在目前操作工况下,该管道允许使用,但以下几点需要重点关注:

(1)防腐层整体质量较好,对于发现的一类防腐层缺陷点,建议立即组织维修;二类缺陷点,建议2年内完成维修;三类缺陷点,需进行密切监控。

(2)对于阴保欠保护地段,可通过增加阴极保护站或增加牺牲阳极保护方式提高阴极保护效果。

(3)存在明显交直流干扰的地段,建议每年测试管道的交直流电位梯度以及交流干扰电压,以及土壤酸碱性以及土壤电阻率,判断该段管线是否会发生交流干扰腐蚀。确认存在中等级别以上交流干扰的管段,需进行排流设计,排流后效果应达到SY/T0032标准要求[4]。

(4)对于发现的管道本体缺陷,应采用B型套筒、碳纤维补强等方式立即开展管道本体修复,恢复管道原有抗压强度。

参考文献:

[1] 杜圆.在役含缺陷压力容器安全评估方法研究[D]。哈尔滨工程大学硕士学位论文,2016:4-6.

[2] 叶远锡,李明.输油管道杂散电流干扰的检测及应对措施[J].腐蚀与防护, 2016,7 (5) :360-363.

[3] 青松铸,范小霞,阳梓杰等.ASME B31G-2012标准在含体积型缺陷管道剩余强度评价中的应用研究[J].安全与管理,2016,36(5):115-121.

[4] SY-T0032-2016,埋地钢质管道交流排流保护技术标准[S].

作者简介:

万丽芬(1987-),安徽潜山人,女,工程师,大学本科,现主要从事长输天然气管道工程建设及生产运营等工作。