国家统计局统计数据显示:2022年,我国的钢材总产量为134033.5万吨,同比下降0.8个百分点,虽然较上一年度相比出现下滑趋势,但是,在全世界钢材总产量当中依然占据50%以上的份额。而取得这一喜人成绩的背后,与PLC技术的普遍推广和应用存在必然联系,因此,钢铁冶金企业应当充分发挥PLC的技术优势,并持续不间断的对该技术的应用流程予以优化和改进,以最大限度的提升钢铁产量与质量。

1 PLC的结构组成与工作原理

1.1PLC的结构组成

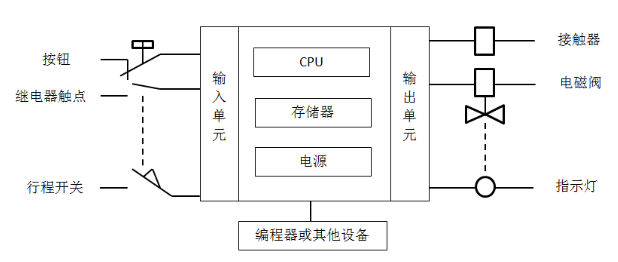

PLC主要包括两种结构形式,一种是整体式结构,另一种是模块式结构。其中,整体式结构由CPU、I/O、显示面板、内存与电源组成,而模块式结构主要由CPU、I/O、内存、电源等模块构成,如图1所示。

图1:PLC结构组成

1.2 PLC工作原理

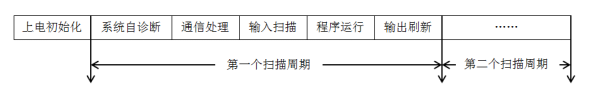

PLC在进入运行状态之后,主要经历三个运行阶段,即输入采样阶段、用户扫描阶段、输出刷新阶段。其中,输入采样阶段主要是将系统读取的信号输入缓冲区,使其统一存入I/O映象区。这一过程结束后,将直接进入下一个运行阶段。在用户扫描阶段,PLC按照由上至下的顺序,对用户程序依次进行扫描。而在扫描每一个梯形图时,其扫描顺序均是从图形左边起始,然后再由左向、由上至下的对用户程序进行逻辑运算。在输出刷新阶段,主要是通过CPU中央处理器按照映象区内所对应的状态与数据,将所有的输出锁存电路刷新,这一过程之后需要经过外设驱动的环节,才能将最终的扫描结果从设备当中输出。接下来,PLC将循环往复的按照这种工作模式来运行,每经过这三个阶段,则视为一个扫描周期,如图2所示。

图2:PLC的工作原理

图2:PLC的工作原理

2PLC在钢铁冶金企业电气自动化控制中的实际应用效果

2.1在钢铁锻造电气自动化控制中的具体应用

在钢铁锻造工作台进入正式的运行状态之前,程序编写人员需要将钢筋的尺寸、规格、形状等技术参数录入计算机程序当中,这时,PLC可以通过对各项技术参数的精准识别,将识别的数据信息转化成为加工生产指令,然后,通过传输介质把这些指令统一传输给设备控制器,锻造设备在接收到程序指令以后,可以根据指令内容完成与之相对应的加工动作。由于PLC内置中央处理器,因此,PLC可以对钢筋的锻造与加工全过程进行有效监控,当加工任务结束以后,PLC的输出检测端的金属传感器能够快速获取各项加工生产数据,最后,这些数据信息可以直接传输到锻造工作台的闸刀电机的位置,当触发指令下达以后,闸刀电机能够快速执行钢筋的剪裁、破锻指令,产品加工完毕,即恢复初始工作状态,并等待下一动作指令的发出。从PLC的实际应用效果看,钢铁锻造过程在应用PLC技术之后,不仅生产流水线节省了大量的人力资源成本,同时,也使锻造生产效率得到大幅提升。对于中小型的锻造加工生产线来说,往往只需要一名现场监督员即可以完成对整个加工生产流程的监督与控制[1]。

2.2在热轧自动化生产线中的具体应用

热轧自动化生产线主要涉及四道关键工序,而PLC技术在每一道工序当中都发挥着关键性作用。在连铸生产环节,为了确保各式板坯能够在加热炉中均匀受热,防止出现质量缺陷,钢铁企业往往利用PLC技术的实时监测功能,对加热炉的温度进行实时观察和监测,一旦出现温度超标的情况,终端操作人员可以迅速启动有效的降温措施,以避免由高温高热而引发的一系列安全事故。在除磷环节,为了彻底清除板坯表面的氧化铁皮,提高产品的合格率,钢铁企业利用PLC技术的精准定位功能,可以确定板坯除磷的准确位置,这对除磷效果的改善将具有重要的现实意义。在板坯进入轧机之后,板坯的压制厚度是衡量产品质量的一个重要参考尺度,而引入PLC技术后,电气液压系统可以对HGC辊缝进行精准控制,同时,可以利用DP从站、PLC主站、上位机等多个检测元件,对生产现场的每一道工序进行全过程监督与控制,并可以快速精准的收集生产过程中的各类数据信息。在进入冷却与卷取生产工序之后,需要通过快冷的方式,使钢坯快速达到指定的温度,进而可以对钢坯进行卷取操作,这一生产过程实际也是通过对PLC技术的有效运用,对钢坯的厚度、宽度等参数进行全面控制与监测,进而能够使最终生产出来的产品能够满足热轧卷取的要求。

2.3在大功率电机变频调速领域的具体应用

为了积极响应国家关于“绿色环保、节能降耗”的号召,钢铁冶金企业利用PLC技术的变频调速功能,对冶金生产过程中所使用的大功率电机的运转速度进行有效调节。当电机转速超出上限值以后,PLC可以及时向变频器发出降速指令,这时,变频器可以直接控制电机的运行速度,使其降到标准范围之内。如果电机转速未达到上限值,并且运转速度将无法保证正常的冶金生产流程,在这种情况下,PLC能够及时发出升速指令,使整个生产流程进入正常状态。众所周知,大功率电机随着转速的升高,电机所消耗的能量也将变大,如果不及时进行降速处理,将给钢铁冶金企业造成巨大的经济损失。而PLC技术的介入,一方面可以对电机的输出转速进行智能化控制,并通过对整个生产流程与电机运行状态的监测,来达到平衡转速、降低能耗的目的。因此,在钢铁冶金企业,PLC技术的应用优势体现了越来越明显[2]。

结束语:

PLC技术的出现,不仅弥补了钢铁冶金企业传统生产模式的不足,并且,也在提升钢铁生产企业生产效益方面扮演着重要角色。因此,企业应当不断对PLC技术进行改进和升级,并运用成熟的理念、先进的技术、丰富的经验,为冶金生产全过程注入更加强大的驱动力。与此同时,在应用PLC技术过程中,技术人员应当及时查找出整个应用过程存在的问题与弊端,然后通过持续改进的方法,来促进钢铁冶金企业健康可持续发展。

参考文献:

[1]姚征,张文亮.钢铁企业电气自动化控制中PLC 技术的应用[J].中国金属通报,2022(02):43-45.

[2]张桂林.有关钢铁冶金电气自动化控制技术的创新探讨[J].中国金属通报,2022(03):58-60.