引言

水产品速冻保鲜是物理保鲜形式的一种,即通过将水产品中心温度快速降低至-18℃以下并进行低温存储。速冻保鲜不仅能够快速将水产品中的热能去除,对微生物的繁殖起到抑制作用,还能够对水产品中的内源性酶活性进行抑制,避免出现产品快速腐败的情况。现阶段常用的水产品速冻保鲜技术主要有液氮速冻、超声波辅助冻结、浸渍冻结等多种形式,水产品加工单位需要结合产品类型、存储时间等要求合理选用速冻保鲜技术。

1.液氮速冻技术

水产品冷冻期间,产品品质变化受中心温度以及降温速率影响较大,液氮具有稳定的化学性质,其本身黏度低、透明、无色、无味且不与其他物质产生反应,具有理想的制冷效果,能够通过自身与水产品质量的极大温差在短时间内形成均匀细小的冰晶带,相对传统降温介质具有更缓慢的品质劣化速率,即保鲜效果优异。例如,在利用液氮对虾进行处理过程中,液氮处理后的虾保鲜程度相对-18℃冷库速冻或-75℃超低温速冻更佳;在利用液氮对蟹处理过程中,产品中的总挥发性盐基氮与K值上升缓慢,且pH值变化较小,冷冻后的产品品质接近鲜蟹。

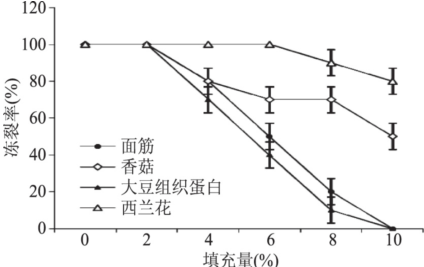

液氮沉浸式冻结具有形成的冰晶小、传热快等优势,在感官、化学方面优势明显,但容易存在水产品冻裂相关问题。针对这一情况,水产品速冻食品加工单位需要在应用液氮沉浸式速冻技术时研究相应的技术优化方法。例如,在制作速冻鱼丸的过程中,加工单位需要通过研究确认各类鱼丸产品的最佳冻结时间、选用适宜的夹心材料,合理添加优化产品感官、弹性等特性的材料。潘治利等[1]在研究中指出,鱼丸产品利用液氮沉浸式冻结技术时的最佳冻结时间为45s,对不同夹心材料与鱼丸产品冻裂率的关系研究结果如图1所示,认为选用大豆组织蛋白作为夹心材料能够有效规避鱼丸冻裂问题。

图1不同夹心材料对鱼丸冻裂率的影响

图1不同夹心材料对鱼丸冻裂率的影响

在使用液氮速冻技术进行水产品速冻保鲜过程中,加工单位需要根据产品的冷藏时间控制水产品的速冻方式。石钢鹏[2]等将液氮速冻与平板速冻、冷冻液浸渍速冻几种速冻技术进行了对比分析,通过对0-24周期间三种速冻方式冷冻的鲈鱼产品TVB-N含量变化对比,确认了液氮速冻在0-12周时相对其他两种速冻方式更能够保障水产品新鲜度,24周冷藏结束后平板速冻鲈鱼的TVB-N含量最低,结果表明液氮速冻更适用于水产品的短期保鲜,而且能够适当减缓产品品质的劣化速度。

2.超声波辅助冻结技术

超声波与速冻技术融合应用能够有效改善速冻保鲜效果,起到提升冻结效率、控制鱼肉等水产品肌原纤维蛋白氧化程度、维持蛋白结构等方面的效果。超声波具有高频与低频两种形式,前者广泛应用于食品冷冻、乳化、杀菌、干燥处理等各个环节。在水产品速冻过程中,超声波能够形成加速冰晶产生的空化气泡,空化气泡破碎形成的微射流能够将大尺寸的冰晶转化为均匀的小尺寸冰晶,从而规避大体积冰晶对水产品质量的影响。

李秀霞[3]等在研究中发现,超声波对于不同速冻方式处理下的产成品冻结速率具有一定影响,通过对比-20℃低温速冻有无超声波辅助、-40℃低温速冻有无超声波辅助这4种速冻方式发现,-40℃超声波辅助冷冻相对其他集中速冻形式具有更短的冻结时间,而-20℃超声波辅助冷冻相对-20摄氏度低温速冻的冻结时间更快,实验结果证明了超声波机械效应和空化效应在介质加速流动、加速传热、加速冻结方面的作用;同时,通过对比几种速冻形式发现,-40℃超声波辅助冷冻厚度产品在总巯基、溶解度方面相对更高,证明了超声波辅助冷冻技术在环节肌原纤维蛋白氧化方面的优势效果;DCS扫描发现,超声波辅助冷冻技术还能够改善鱼肉等水产品的蛋白质稳定性,控制其杨哈、变性或结构破坏程度,对于提升速冻保鲜效果具有积极意义。

在应用超声波辅助冻结技术期间,加工单位需要对超声波的功率密度进行合理控制,结合产品类型通过试验测试等方式选择适宜的功率密度。例如,相关研究人员对草鱼产品进行速冻试验发现,当利用的超声波功率密度高于0.38 W/cm2时,虽然产品的冻结时间缩短,能够起到保护肌肉纤维结构等方面的作用,但未能有效改善总巯基、蛋白质羰基等成分的含量,因此加工单位需要对超声波功率密度进行适当控制。不同功率的超声波对速冻水产品期间形成的冰晶孔径具有一定影响,相关研究指出,175W超声波功率能够得到最小的冰晶孔径,而且在该功率超声波影响下,水产品的保水效果得到进一步增强,能够有效提升速冻保鲜效果;同时,通过对比浸渍冻结、空气冻结、超声波辅助冻结几种速冻水产品的形式发现,6个月储藏期内,超声波辅助冻结得到的水产品中冰晶尺寸最低,蒸煮或解冻后的损失也相对更低,而且在总挥发性盐基氮含量、蛋白质稳定性等方面相对更优,证明了该速冻方式在产品保鲜方面的优质效果。

相关研究指出,超声波通过空化气泡促进速冻水产品期间均匀、细小冰晶的形成,能够加快速冻效率、灭活水产品中的部分酶组分,但实际应用过程中容易出现超声波衰减问题,为实现对该速冻工艺的大范围推广应用,水产品加工单位需要充分考虑超声波应用期间存在的能量损伤问题,应研究保持水产品速冻期间超声波功率稳定性的技术方法。此外,不同尺寸、类型、重量的水产品对于超声波的功率参数、处理时间参数要求各有不同,一旦参数设置不当,都可能导致水产品速冻保鲜效果受到影响,加工单位需要针对这一方面进行深入研究。

3.液态二氧化碳速冻技术

液态二氧化碳速冻技术应用期间需要对二氧化碳的温度、压强环境进行严格控制,避免温度或压强过低形成干冰,过高形成气态二氧化碳。在实际应用过程中,加工单位需要将液态二氧化碳喷射至水产品之上,此时的二氧化碳将以干冰的形式存在,喷射在水产品上的干冰快速吸热导致产品降温并冻结,冻结时间通常为几分钟,能够有效控制水产品氧化、干耗问题。相关研究人员采用空气鼓风冻结与液态二氧化碳冻结两种形式对鲶鱼片进行速冻处理,并在-20℃环境中存储,通过试验对比发现,后者处理的鲶鱼片在氧化程度、冻结损失方面相对更低,在能量去除率、冻结速率方面相对更高,而且到期后的产品感官品质良好。水产品经过液体二氧化碳处理后,部分载冷剂残留于水产品内部,在解冻期间将以气体的形式自由挥发而不会继续滞留在产品内部造成风味、安全性等方面的影响。相对而言,液态二氧化碳比液氮的成本更低,而且能耗低、来源广泛[4]。在实际应用过程中,虽然液态二氧化碳的速冻效率较高且二氧化碳消耗量较少,但使用期间需要保证压强达到较高的标准,运输与存储对于工具、容器具有一定要求,而且大量二氧化碳对于应用对加速温室效应也具有一定影响,相关缺陷问题需要加工单位进行研究分析与克服。

4.抗冻蛋白

抗冻蛋白具有改变水产品自身特性的效果,能够起到降低产成品冰点、缓解产品存储期间冰晶重结晶生长效率、改善冰晶形态的作用,该组分最初能够从Nototheneniid鱼中提取,当前研究人员发现细菌、真菌、植物、昆虫中也能够提取。抗冻蛋白作为添加剂应用到速冻水产品加工过程中,能够起到缓解产品劣化速度的效果。相关研究人员发现,将鲱鱼抗冻蛋白与壳聚糖磁性纳米融合应用能够有效保护反复冻融后真鲷的蛋白质空间构象稳定性和热稳定性。在实际应用过程中,由于抗冻蛋白具有较大的分子质量,难以通过浸泡处理的方式快速将抗冻代表融入至水产品内部,导致抗冻代表在产品速冻过程中难以发挥较大作用,而且部分细菌或真菌中提取的抗冻蛋白在安全性方面存在一定问题,因此抗冻蛋白的推广应用需要进行更深入的研究分析。

5.结论

综上所述,液氮速冻技术相对平板速冻、冷冻液浸渍速冻技术在12周范围内的短期存储中具有更优异的保鲜效果;为避免出现产品冻裂问题,液氮速冻鱼丸等水产品工程,加工单位需要通过研究确认各类鱼丸产品的最佳冻结时间、选用适宜的夹心材料。不同尺寸、类型、重量的水产品对于超声波的功率参数、处理时间参数要求各有不同,水产品加工单位需要在超声波速冻技术应用前做好相关测试工作,充分发挥该速冻技术的应用效果。液态二氧化碳速冻技术的应用成本相对较低,相对传统冻结方式具有更高的冻结速率和更低的能耗,但应用过程中需要注意控制工作压强和存储运输期间的安全性。抗冻蛋白技术现阶段发展尚未成熟,需要解决分子质量大导致难以融入水产品问题以及部分抗冻蛋白的安全性问题。

参考文献:

[1]潘治利,刘燕,艾志录,等.液氮沉浸速冻鱼丸的工艺优化[J].食品工业科技,2017,38(22):200-205+219.

[2]石钢鹏,阙凤,高天麒,等.速冻方式对冷冻贮藏中大口黑鲈鱼肉蛋白质特性的影响[J].食品工业科技,2021,42(20):309-319.

[3]李秀霞,刘孝芳,刘宏影,等.超声波辅助冷冻与低温速冻对海鲈鱼冰晶形态及冻藏期间鱼肉肌原纤维蛋白结构的影响[J].中国食品学报,2021,21(10):169-176.

[4]雷萌萌,骆震,艾志录,等.液氮间歇式冻结对鱼丸品质影响的研究[J].食品科技,2020,45(05):112-117.