近年来,社会各领域对钢铁的需求量逐年递增,而高炉炼铁作为一项成熟的炼铁工艺,在钢铁行业得到普遍推广和应用。钢铁生产企业所使用的高炉设备主要由高炉本体、供料系统、送风系统、渣铁系统以及喷煤系统构成,在实际生产当中,钢铁企业需要对高炉设备进行定期维护与保养,以消除炼铁生产中的安全隐患,提高炼铁生产效率与生铁质量,

1高炉炼铁工艺流程

1.1高炉炼铁基本原理

高炉炼铁主要是将烧结矿、球团矿等含铁原料、焦炭、煤粉等燃料以及石灰石、白云石等辅助原料按照一定的比例由炉顶装入高炉炉体,然后借助于热风炉来加快燃料的燃烧速度。随着炼铁工艺的不断升级、改进,目前,多数钢铁企业将煤气、天然气这些污染小、节能效应显著的原料作为助燃剂,这样可以使焦炭能够完全燃烧。随着加热温度的升高,焦炭当中的碳与空气中的氧气发生化学反应而生成一氧化碳与氢气,在经过还原、熔化、脱炭等工序以后便可以生成生铁,燃烧过程中产生的炉渣将直接从排渣口排出,而经过除尘处理过的煤气可以作为热风炉、加热炉、焦炉等设备的燃料,这就使煤气实现了回收再利用[1]。

1.2高炉炼铁工艺

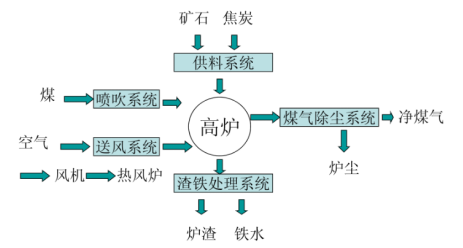

高炉由上料、供料、装料、送风等设备构成,在炼铁生产过程中,这些设备通过相互连接而使炼铁生产过程表现出连续性特征。其中,高炉本体主要由耐火材料砌筑而成,包括炉衬、炉喉、炉身、炉腹、炉腰、炉基等结构,由于炼铁生产均在高温环境下进行,因此,炉基、炉衬需要具备较强的抗高温能力,在选择炉衬、炉基材料时,多以耐热混凝土为主,其余部位均以金属材料为主。上料系统与供料系统之间由料仓相连,在原料进入供料系统以后,被均匀的铺设在储料槽当中,然后由上料系统对炼铁原料及燃料进行筛分处理,再经过运料车直接传送至装料系统当中。其中,钟式炉顶的装料系统包括受料漏斗、料钟、料斗等结构,而无料钟炉顶则由料罐、密封阀、溜槽等结构组成。送风系统作为高炉炼铁工序中的动力装置,主要起到助燃作用,在鼓风机的作用下,可以使焦炭等燃料快速燃烧,以供给炉体所需的热量。另外,煤气净化系统主要由除尘器、脱水器、洗涤塔等设备构成,专门负责对炼铁生产中产生的煤气进行回收处理,使煤气达到回收再利用的目的,高炉结构组成及工艺流程如图1所示。

图1:高炉结构组成及工艺流程

2高炉炼铁设备维护方法

2.1炉体维护方法

高炉炉体作为炼铁工序的重要载体,其使用状态正常与否直接关系到炼铁生产效率与产品质量,因此,针对高炉炉体的日常维护工作,技术人员应当制定一套科学严谨的维护机制,并在制度当中明确高炉炉体的日常检查、监督与维护重点。比如,高炉炉身、炉喉、炉腹、炉腰等部位在炼铁生产中的温度变化情况,以及炉衬、炉壁等部位的腐蚀程度。随着信息技术的迅猛发展,目前,针对高炉炉体的状态监测工作,多数钢铁企业均在炉体的各个关键部位增设了监测感应装置,专门用来监测炉体的运行状态信息,技术人员可以利用计算机技术在操作终端直接获取生产现场的各类参数信息,这就使高炉炉体出现运行故障的概率大幅下降。另外,为了提高炉体的抗腐蚀性,技术人员需要进一步加强对炉底的冷却控制,如果采取风冷的方法,冷却温度应当控制在250-280℃之间,如果采用水冷的方法,冷却温度应当控制在100℃以下,如果采取自然冷却法,炉底温度不得超过400℃。为了增强冷却效果,钢铁企业可以通过远程监控装置对炉底温度变化随时进行监控,如果炉底冷却温度达不到标准要求,需要及时采取有效的降温措施[2]。

2.2送风系统维修方法

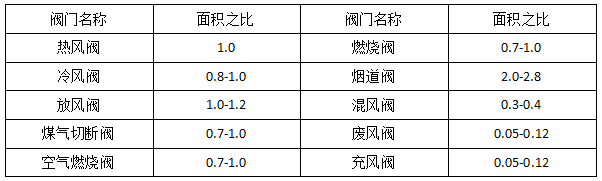

送风系统是炼铁工艺流程正常进行的重要保障,因此,在实际生产过程中,技术人员需要对鼓风机以及热风炉阀门的运行状态进行实时检查,一旦发现问题需要及时予以解决。以热风炉阀门为例,按照控制功能划分,热风炉阀门分为控制燃烧系统的阀门与控制鼓风机的阀门,通过对阀门开闭状态的调节,来增加或者减少助燃空气流量,因此,热风炉阀门具有调节燃烧温度的作用。在对热风炉阀门的运行状态进行检查时,设备维修人员应当重点关注阀门的闭合状态,一般情况下,高炉煤气放散阀与次扫阀门始终处于关闭状态,而空气燃烧阀、助燃空气流量调节阀等阀门应当始终处于开启状态。另外,热风阀直径的大小与送风量的大小也存在直接联系,出于对增加送风量、延长阀门使用寿命的考虑,钢铁企业尽量选择大直径的热风阀门,其中,阀门截面积与热风阀的面积之比如表1所示。

表1:阀门截面积与热风阀的面积之比

2.3上料闸维护方法

2.3上料闸维护方法

上料闸主要是控制受料罐放料口的开关状态,并根据执行口令向高炉内定时定点输送原料,该装置主要由液压缸与自由支点构成。在炼铁生产中,上料闸出现运行故障概率相对较高,为此,设备维修人员应当及时查找出各类故障的产生原因,并制定针对性的维修与维护方案。比如在送料过程中,料闸出现泄漏现象,这不仅给钢铁企业造成了经济损失,并且也会影响后续炼铁生产工序。针对这一问题,维修人员可以从以下三个方面来判定故障产生的原因,第一,料罐锥部与闸门间隙是否过大。第二,料罐锥部或者闸门磨板是否损坏。第三,轴套间隙是否过大,在确定故障原因以后,可以通过间隙填充、更换闸门耐磨板以及更换杠杆臂轴套的方法来排除故障隐患。

结语:

综上,高炉炼铁工艺虽然日渐成熟,但是,高炉设备在运行过程中仍然会出现一些常见的故障隐患,为此,设备维修人员在熟练掌握高炉炼铁工艺流程的同时,应当对现有的高炉设备维护方案进行优化与改进,并通过有效的技术手段将故障的发生概率降到最低点,进而生产出更多的高质量钢铁产品。

参考文献:

[1]徐明红.高炉炼铁技术工艺及设备维护分析[J].中国机械,2023,(23):100-103.

[2]王洪峰.高炉炼铁工艺与设备维护分析[J].山西冶金,2022,45(02):359-360+366