前言:在现代钢铁工业中,高炉炼铁是重要生产方式之一,其生产效率和产品质量对钢铁企业的未来发展有着重要影响。高风温作为炼铁的关键技术之一,也逐渐被人们所重视,应用高风温技术可以帮助钢铁企业在提高产能的同时,降低能源消耗,减少环境污染。因此,全面分析高炉炼铁高风温关键技术的应用具有十分重要的现实意义。

一、案例概况

某钢铁企业1号高炉在2021年12月投入生产,其容量约为2500m³,设计风温水平为1250℃,在该锅炉投入生产初期,受到诸多因素的影响,在很长一段时间内炉况都不顺利,这对高风温的使用十分不利,工作人员通过一系列措施,将高炉年平均风温提高到1208℃,最高温度可达1235℃,取得了良好的效果[1]。

二、高风温技术的应用条件

高炉炼铁过程中高风温技术的应用需要满足以下两方面,一方面是该高炉要具备足够的供风加热能力,另一方面是锅炉的运行状况良好,可以持续接受高风温。该企业的1号高炉为改进型顶燃式热风炉,使用了空煤气双预热、废弃余热回收利用、高炉煤气掺加转炉煤气等技术,具备良好的送高风温能力,但是在初期生产过程中,锅炉的内部温度不稳定,而且由于企业生产经营计划的频繁更改,使得高炉频繁性的休慢风,进而使得高炉无法顺利运行,严重制约了高风温技术的应用。

三、提高风温的关键措施

(一)改善原燃料条件

在高炉炼铁过程中,原燃料条件是实现高风温的关键。而原燃料条件的改善还需要工作人员重视精料工作。精料工作主要指工作人员对原料中的石灰石、焦炭等进行精细加工与混合,确保进料的稳定性。在炉风温度提高之后,炉内的煤气体积会迅速膨胀,导致炉内的煤气流速提升,进而导致炉内压力与外部压力差升高,影响炼铁的稳定性,同时,为了对风口理论燃烧速度进行控制,需要持续增大喷煤量,这就导致炉内的煤气量变多,对高炉的正常运行产生负面影响。所以,提高原燃料条件,是应用高风温技术的关键。上述企业在整改期间虽然面临着很大的运营压力,但是为了对原料的成分进行优化,还是引入了高端的原料混合设备,持续加强原料成分的在线监测和调节,确保了原料的成分稳定。同时,为了改善燃料条件,企业加强了燃料的入场检测筛选,并采取降低焦炭灰分的方法,加强筛分分选过程,减少灰分高的焦炭投入,使高炉烧结矿砖鼓指数始终在78%以上。此外,由于焦炭的粘结指数也会对高炉操作产生影响,该企业还加强了焦炭的振实处理和表面涂油处理,以提高焦炭的粘结指数,改善其燃烧特性[2]。

(二)加强操作管理与新工艺的应用

在高炉工作过程中,热风炉的正常运行需要的转炉煤气需要从外部管网接入,所以相关人员需要对高炉和转炉煤气进行混合,采用适宜的流量配比,对其进行调节。但是传统的调节方式需要人工对流量配比进行计算,这样不仅会降低热风炉工作效率,还会影响高风温技术的应用。因此,上述企业利用PLC技术对流量配比进行控制,在煤气成分管理过程中利用数据分析和PLC技术自动寻找最优的煤气配比,进而保证炉内的煤气可以充分燃烧。同时,热风炉在运行过程中会出现燃烧不充分的情况,最终影响热风的温度,企业为了解决这个问题,对燃烧控制系统进行了优化,增加了增加炉内循环风,改善燃烧条件,确保充分燃烧。此外,在换炉周期上,上述企业对送风时间进行了调整,提高了换炉的次数,确保高炉风温始终处于一个较高水平。最后,在以往的热风炉操作管理中,由于工作人员缺乏操作经验,容易出现操作不规范、控制参数设定不合理问题,企业为了解决这个问题,定期对操作人员进行培训,并要求相关专家进行现场讲解,同时制定了相对完善的操作规程,让操作人员能够严格按照操作制度执行[3]。

(三)制定合理的高炉操作制度

在高炉的日常运行中,要遵循定温调煤的方式对憋风和高压情况进行处理,上述企业在整改过程中采用减风减氧的方式,让风温始终保持在较高的水平上,并且根据这个原则对操作制度进行优化。在高炉的上部调节中,企业根据高炉的实际运行情况对布料方式进行了调整,要求在布料过程中要沿着平台,采用中心锅底炉料分布,确保炉内的温度相对稳定,并将无矿区焦炭控制在30%左右。在中部调节过程中,该企业主要对中部的水温差进行了实时监控,在内部安装了温度传感器,并结合PLC控制技术,将水温差控制在30℃以下,避免高炉内部局部结厚。在下部调整过程中,工作人员对风口的布局进行了调整,在保证炉内有足够大风速之后,对炉缸的温度进行调节,确保炉内si控制在0.45%范围内,避免出现炉缸低温的情况。

(四)提高炉顶煤气压力

在高炉运行过程中,提高顶煤气压力,可以有效减少煤气流速,进而降低高风温应用对高炉运行产生的不利影响,该企业在整改过程中,将炉顶煤气压力进行提高,从原本的126kPa提高到204kPa,为高风温技术的有效应用打下了良好基础。

(五)重视炉前渣铁排放

1号锅炉在运行过程中渣铁排放情况不好,这就导致在初期运行过程中高炉经常出现风压过高得情况,而风压一旦过高就会对高炉的正常运行造成影响,所以在整改过程中,工作人员十分重视炉前渣铁排放管理。管理人员要求在高炉运行过程中必须每天放15炉铁,并且确保排放的速度均匀,不能影响高炉的正常运行。经过为期一年的整改,该企业目前的炉前渣铁排放基本正常,能够满足企业的正常生产运行。

四、应用效果

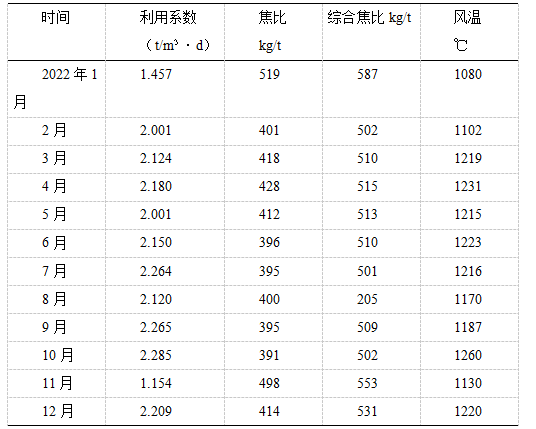

该企业在2022年期间进行了为期一年的整改,在整改之后,高风温技术的应用效果得到了明显提高,相关的技术指标也得到了明显改善(如表1),这表明,充分利用高风温技术,不仅可以降低能源消耗,还可以有效提升生产质量。

表11号高炉主要技术经济指标

结束语:在高炉炼铁过程中合理使用高风温技术能够有效提高高炉产能,并且起到节能减排、提高产品品质的作用。本文结合实际案例分析了提高风温的关键措施,包括改善原燃料条件、加强操作管理与新工艺的应用等。希望相关人员在未来不断加大对高风温技术的研究和应用力度,以提高高炉的生产效率和资源利用率。

结束语:在高炉炼铁过程中合理使用高风温技术能够有效提高高炉产能,并且起到节能减排、提高产品品质的作用。本文结合实际案例分析了提高风温的关键措施,包括改善原燃料条件、加强操作管理与新工艺的应用等。希望相关人员在未来不断加大对高风温技术的研究和应用力度,以提高高炉的生产效率和资源利用率。

参考文献:

[1]张翀源. 基于大数据技术建立高炉能量管理系统[D]. 重庆:重庆大学,2022.

[2]梁辉. 对高炉低碳低成本炼铁几个技术问题的剖析[J]. 冶金与材料,2023,43(2):59-60,63-63.

[3]冯波. 九钢1780m3高炉热风出口烧穿处理及高炉操作应对实践[J]. 中国金属通报,2022(21):85-87.