1.前言

淮北矿区煤层赋存稳定性差、透气性差、部分矿井岩浆岩侵蚀严重,针对上述存在问题,通过大力实施钻孔卸压增透工艺,全面卸载地层及瓦斯应力,进一步提高瓦斯抽采效果。

2.关键技术工艺

其技术原理是利用双通道钻具的中心通道、双壁环空两个独立通道,中心通道循环介质通入后推动机械造穴钻头的扩孔刀翼张开从而进行扩孔,同时循环介质经双壁环空通道进入前端钻头水眼进行正常钻进,充分发挥机械-水力钻扩一体化的技术优势,实现煤层增透的目的。与传统单纯依靠水力或机械方式实现钻孔增透的方法相比,其优势在于只需要下入一趟钻具,即可高效率实现钻冲一体化的造穴目的。

3.瓦斯治理关键技术

为进一步实现瓦斯抽采“最大化”,由钻探专业化队伍在井下现场实施“钻扩一体”新工艺推广试验。钻孔施工区域煤层为较稳定煤层,上部为半亮型煤,中部为光亮型煤,块状和粉末状玻璃光泽,带状结构、层状构造,实测瓦斯压力最大0.62Mpa,瓦斯含量最大为6.19m3/t,瓦斯含量较小。煤层普式硬度平均为1.13,煤层较硬,中局部夹有一层0.1~0.3m的泥岩夹矸。

钻具级配为Φ73mm双通道送水器+Φ73mm铣削式螺旋双壁钻杆+Φ100mm扩孔装置+Φ120mm内凹钻头,钻进施工水压1.0~2.0Mpa,扩孔中心通道水压3.5~4.5Mpa。

4.施工工序

1)在孔口连接送水器、双壁钻杆、掏穴装置、钻头进行打水试验,首先连接双壁钻杆环空通道,保证钻头水眼出水通常,翼片不张开;然后在双壁钻杆中心内孔通道连接水路,保证水压力大于2MPa,确保翼片能够顺利张开。

2)连接钻头、双壁钻杆、送水器(环空通道)进行正常钻进,直至完成设计孔深,钻进过程中应保持转速、钻压、水压稳定,观察返渣情况,记录好煤层段的位置。

3)后退钻具至见煤点后50cm,连接双壁钻杆、送水器(中心通道),同时轻压慢转钻具,观察返渣情况,直至返渣确保完全为黑色煤层后开始进行掏穴钻进。

4)扩孔中应保持小钻压、低转速,如遇岩层或矸石应及时降低中心通道供水收回刀翼,防止翼片钻进岩层造成损坏;钻进过程中如遇扭矩突然增大,应及时停钻,防止刀翼弯曲。

5)掏穴扩孔至见岩处,停止钻进,中心通道停止供水,刀翼收回;双壁环空通道继续供水冲洗钻孔。

6)重复2-5的操作步骤,直至完成钻孔内各煤层的掏穴施工,提出孔内钻具。

5.实施效果

截止目前,共施工扩孔钻孔54个,总进尺1437m,总掏穴扩煤长度117.5m,总出煤量22.32m3,平均等效直径0.49m,平均每米出煤量228kg。

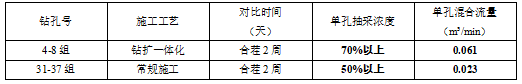

为了检验钻扩一体化工艺对钻孔瓦斯抽采效果的影响,选取施工地点的机巷条带穿层孔4-8组钻孔、31-37组钻孔为对象,通过单孔抽采参数观测,抽采效果对比如下表所示:

通过上述统计数据可知,采用钻扩一体工艺施工的穿层钻孔抽采混合流量达到普通施工工艺钻孔流量的2.65倍,效果提升十分明显。

参考文献:

[1] 王瑞和,倪红坚. 高压水射流破岩钻孔过程的理论研究[J]. 石油大学学报(自然科学版),2003,(04).

[2] 廖华林,李根生.超高压水射流冲击岩石的流固耦合分析[J].水动力学研究与进展,2004,(19).

[3] 程昊,高娜娜.掏穴钻孔在煤层消突中的应用[J].煤炭技术,2012,(1).121-123.

[4] 蔡如法,童校长.穿层钻孔掏穴增透强化抽采瓦斯技术研究[J].安徽建筑工业学院学报(自然科学版),2011,(4).47-50.

[5] 袁亮.高瓦斯矿区复杂地质条件安全高效开采关键技术[J].煤炭学报,2006,(2).174-178.