0引言

随着汽轮机技术的日新月异以及受限于汽轮机当时的整体设计和制造水平,公司2号机组投产以来机组热耗偏高,缸效率偏低,经济性距当前国际国内先进水平存在较大差距。同时机组在运行过程中存在高中压通流热力设计不尽合理、级数少、叶片气动设计技术不够先进,通流效率低、低压五抽和六抽温度超温严重、低压缸进排汽结构不够合理等问题。

面对国家对火力发电越来越高的节能降耗要求,为了进一步挖掘机组潜力,提高机组效率,降低能耗,公司积极响应国家三部委〔2014〕2093号文《煤电节能减排升级与改造行动计划(2014-2020 年)》、大唐集团安生〔2015〕20号文《关于加强综合升级改造机组管理的通知》、粤发改能电函[2015]2102号文《广东省煤电节能减排升级与改造行动计划(2015-2020年)》等文件要求,对2号汽轮机进行了全面的通流改造。改造技术和设备由哈尔滨汽轮机厂有限责任公司提供,通过改造的实施提高机组运行效率和安全性可靠性,降低机组供电煤耗率,节省发电运营成本,提高经济效益和社会效益。

1设备简介

某发电公司1、2号汽轮机主机为哈尔滨汽轮机厂生产的超临界、一次中间再热、三缸四排汽、单轴、双背压、凝汽式汽轮机。蒸汽参数为24.2MPa/566℃/566 ℃,额定背压:5.88kPa;额定功率600MW。采用与三菱公司联合设计、生产的模式,高中压积木块采用三菱公司成熟的设计;低压积木块以哈汽成熟的600MW机组积木块为母型,与三菱公司一起进行改进设计。该机组投产以来热耗偏高,缸效率偏低,经济性与当前国际国内先进水平存在较大差距,因此公司提出对1、2号机组进行综合升级改造。

2改造方案

2.1高中压缸部分

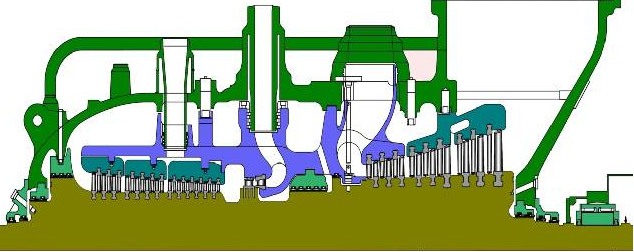

高中压缸部分采用带调节级的改造技术,需要更换高压内缸、高中压通流、高中压转子、高中压动静叶片、中压隔热罩、高压进汽侧平衡环、中压1号隔板套、中压2号隔板套、高压喷嘴室。 改造后的高中压缸剖面图

改造后的高中压缸剖面图

(1)更换多级数反动式通流,高压缸压力级的级数由9级增加到13级,中压缸级数由6级增加到8级,减小每级焓降和压差,提高级效率,充分发挥多级反动式技术优势,增加每级重热系数。

(2)设计性能优越的高中压整体内缸。为了更好减少配合面的漏汽损失,降低高中压部分的漏汽损失,将取消原机组中的高压内缸、高压隔板套、高压喷嘴室、中压1号隔板套、中压隔热罩等结构,采用整体铸造式高中压内缸结构代之,从根本上消除装配面的漏汽问题,提高通流运行效率;高压增加高压1#隔板套、高压2#隔板套、高压3#隔板套,减少高中压内缸的热应力和热变形,保证通流间隙的设计值,保证通流效率。

(3)合理优化高中压进、排汽腔室,减少进、排汽损失,提高进、排汽效率。

(4)合理优化调节级动叶后与第1级压力级之前的混合腔室,提高第1级压力级进口蒸汽的均匀度,提高效率。

(5)更换调节级喷嘴、刚度和动特性更好的三胞胎调节级动叶,优化调节级焓降,提高调节级效率;三胞胎叶片,高强度,适应顺序阀运行模式;子午面收缩喷嘴,具有更高效率,喷嘴表面采用渗硼强化防护,固粒腐蚀下降为原材料0.2;喷嘴刚性好热应力小,热膨胀性好;进汽插管保留弹性密封技术,热膨胀性能好,运行时无泄漏。

(6)采用优化型调节级进汽室,流线型高压喷嘴室保证具有更加良好的流动特性,减少流动损失,进一步提高调节级流动效率。

(7)高中压均采用反动式设计, 更换高中压动静叶;全部动静叶片均采用预扭装配式。可以减少制造工序、节约加工周期、不存在焊接部分、叶片预扭安装实现整圈连接具有更好的动特性、装配简单方便、易于叶片拆装更换、更好保证隔板制造精度。

(8)高中压通流内部汽封和端汽封均采用哈汽多齿小间隙新型汽封技术,更好保证密封,减小泄漏损失。

(9)采用的先进气动设计理念,采用新型小焓降反动式叶片,优化机组高中压气动性能,提高通流效率。

(10)优化滑压参数,使进汽参数达到最高运行效率。优化阀门开启顺序和阀门开启点,寻求在给定负荷下的最优滑压方式。通过分段及切换滑压的方法,运用多种滑压方式,达到在整个负荷区间上始终具有最好的运行经济性。

2.2低压缸部分

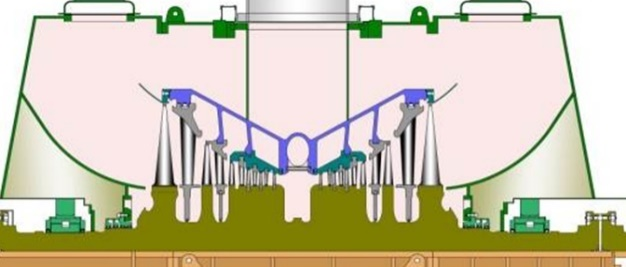

低压缸部分进行低压通流优化,调整通流面积和各级焓降;更换低压动静叶,装配式静叶栅,无变形保证制造精度;低压内缸采用360度蜗壳进汽、第一级横置静叶技术,带隔板套的铸铁整体式内缸;合理优化低压进、排汽导流环和低压内缸隔热罩, 优化型排汽导流环具有良好的静压恢复系数;采用新型汽封技术;次末级叶片采用新型515叶片,末级叶片选择经济性较好的900mm长叶片。 改造后的低压缸剖面图

改造后的低压缸剖面图

(1)采用的先进气动设计理念,进行新型小焓降反动式叶片,优化机组低压气动性能,提高通流效率。将具有当代最先进汽轮机通流技术水平的多级反动式技术和全三元流气动热力设计体系应用于该型超临界600MW等级机组的改造中,合理设计机组低压通流部分,并将第2、3、4级压力级的隔板由原来的焊接隔板改为装配式隔板,前4级动叶片改为装配式;合理布置第1级横置静叶,使其与蜗壳完美匹配,形成流线型无障碍的进汽通道,使得汽流的流场均匀,减少汽流损失、降低压损,以达到提高效率的目的。

(2)先进的三维结构设计及分析技术,整体设计低压360°蜗壳式内缸,减少内漏,降低进汽压损。通过取消原机组中的低压1、2#内缸、低压隔板套等结构,整合设计形成低压360°蜗壳式内缸,可消除各接配部套接合面的内部漏汽损失,提高通流运行效率;另外,由于中压通流优化使得低压缸的进汽参数降低,低压内外缸运行环境优化,能够有效保证低压内缸的刚性和密封性,从而保证机组实际运行经济性等于甚至优于设计保证值;同时,增加中压缸做功能力,使更多焓降在效率更高的中压缸完成能量转换,这样能够进一步提高整机效率。

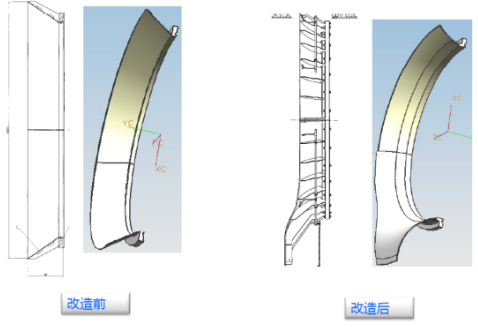

(3)合理优化低压排汽导流环,回收蒸汽的能量,减少排汽损失。 低压排汽导流环改造前后对比

低压排汽导流环改造前后对比

(4)通流采用新型小间隙汽封技术及转子镶片和涂层技术。

(5)采用90°热压弯头式连通管,提高连通管运行安全性。改造后的连通管采用波纹膨胀节式连通管(曲管压力平衡室),连通管与汽缸之间的胀差完全通过波纹膨胀节的柔性来吸收。

3改造创新点

3.1结构设计创新

在改造过程中,依托“600MW 机组通流改造新技术研究及应用”成果,某发电公司与哈电集团进行了深入的合作与交流,提出现场运行实际需求,共同开展了改造方案的研究和探讨,联合开展设计优化工作,采用了一系列先进的创新设计、生产工艺和安装技术。主要新技术如下:

(1)通过采用三维优化设计方法,设计并生产出了新型的小焓降反动式叶片。这种叶片可以提高叶片变负荷的经济性,从而保证机组的效率。

(2)采用了“可磨耗涂层+转子镶片”技术,以减少汽封漏汽现象的发生,提高机组的效率。

(3)通过三维结构设计及分析技术,整体设计了低压360°蜗壳式内缸,从而减少了内漏现象的发生,降低了进汽压损。

(4)采用了三维流场优化技术来设计新型的排汽导流环,这种设计可以回收蒸汽的能量,减少排汽损失。

通过先进的设计手段和温度场分析软件,充分考虑了生产现场实际运行中各种因素如动静叶变形、转动部件离心力变形和热变形、油膜厚度导致的转子偏置、轴承座的热膨胀、支撑键的热膨胀以及高压外缸猫爪的热膨胀等。通过以上新技术,完善了汽封径向间隙的设计及核算,使得汽封冷态间隙的设置更加符合热态运行的实际情况。

3.2安装工艺及施工方案创新

为了使改造后达到整体性能,充分发挥新技术的节能效果,在2号机的升级改造项目实施过程中,依托《精细化管理在1000MW机组检修中研究及应用》成果经验,在施工过程中提出了如下新工艺、新工法、新产品:

(1)采用“通流间隙动态调整”新工法,有效解决了外缸变形与新型高、中压静叶片所采用的零间隙汽封新工艺调整存在矛盾的问题。

(2)提出并采用新型高、中压静叶片可磨涂层现场修复新工艺,解决了可磨涂层仅能通过大型机加工设备工厂车削问题。

(3)创新性的采用了工厂用的钻床实现了汽门螺栓更换过程中的钻孔和攻丝一体化加工的新工艺。

(4)自主研发设计新产品“EH油系统新型隔离模块”,并结合机组改造实施,提高了系统设备的可靠性,缩短了检修工期,降低了人工成本。

(5)高中压外缸翻缸采用中排外接短管的新方法,解决了高中压外缸在翻缸过程中重心随时变化的重大难题,有效保证了翻缸工作的安全性。

通过方案和工艺的创新,有效解决了施工过程中所发生的系列性问题,实现了新设备、新部套的安装融合,达到了综合改造目的和效果。

4改造效果

某发电公司1、2号机组通流改造后,运行安全稳定,截止到目前实现了零非停。

1号机组综合升级改造项目于2019年2月改造完成,改造完成后机组由600MW增容到630MW,改造后试验热耗(THA工况)为7662.5KJ/KWh,与改造之前热耗7889.4KJ/KWh相比,降低了热耗226.9KJ/KWh,大约降低煤耗8.79g/kWh。投资回报率15.93%。

2号机组综合升级改造项目于2021年3月改造完成,改造后机组由600MW增容到630MW,改造后试验热耗值为7660.3KJ/KWh,优于设计值。改造完成后热耗(THA工况)为7660.3KJ/KWh,与改造之前热耗8057KJ/KWh相比,降低了热耗396.7KJ/KWh,大约降低煤耗15.03g/kWh。投资回报率24.97%。

5结论

全面深入精准加快推进煤电机组“三改联动”是党中央基于能源安全保供、低碳转型而作出的战略部署,是贯彻落实习近平总书记关于加强煤炭清洁高效利用,全面推进煤电机组“三改联动”工作,既是深入推进能源革命、构建新型电力系统、促进以新能源为主体的新型能源体系健康发展的必要条件,也是保障煤电企业现今生存与发展的必然要求和必由之路。本文对某厂超临界机组综合提效改造中采用的新技术及新工艺进行了总结提炼,为同类型设备改造提供参考。

参考文献:

[1] 周林君.大唐当涂660MW超临界汽轮机组节能提效改造方案应用与性能分析. 工程科技. 2022

[2]高清林;陈敦炳.600 MW超临界汽轮机通流部分改造效果分析..电站辅机,2019

[3]张继红;杜文斌.600MW等级超临界汽轮机通流改造综述.赵杰;张朋飞.热力发电,2019

[4]徐星;谭锐.600 MW级超临界机组通流改造方案比较.热能动力工程,2018

作者简介:

闪志刚,男,工程师,本科,主要从事火力发电厂技术管理工作。

通讯地址:广东省潮州市饶平县柘林镇 广东大唐国际潮州发电有限责任公司,邮编:515723