1 引言

L型复合材料层压板在翼面壁板中应用广泛。L型层压板的R过渡区是应力集中区域,对缺陷的容忍度较小,在制造和使用过程中极易出现缺陷[1]。严重影响其表面质量、力学性能以及使用的可靠性。Naji等人[2,3]研究了固化制度对L形构件厚度和纤维分布不均的影响,Li Min[4]研究了材料的物性参数与构件参数对纤维密实的影响,指出了研究渗流与剪切流耦合作用的重要性,通过实验分析了缺陷与工艺条件之间的关系。在实验方面系统性不足,而且纤维密实与缺陷形成之间的内在联系也较少涉及。本文中研究了L形层压板在真空袋阴模成型中的缺陷类型及其影响因素,研究结果对带曲率构件热压成型工艺中缺陷的控制以及工艺参数的选取具有重要的指导意义。

2 实验

2.1 原材料

碳纤维单向带预浸料,单层厚度为0.125mm,树脂含量为33%±3%。

2.2 方法

2.2.1 L型层压板结构

L型层压板铺层方式[45/-45/0/90/45/0/-45/0/90/0]s。

2.2.2 工装方案

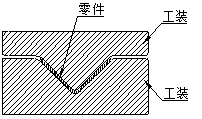

1)硬模/硬模工装配合

设计了由L型工装和金属盖板组成的L型层压板成型工装,即硬模/硬模配合方式,如图1所示。L型工装在拐角处的曲率半径和L型层压板R角处设计的曲率半径保持一致。

图1 L型层压板硬模/硬模工装示意图

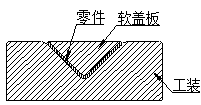

2)硬模/软模工装配合

设计了由L型工装和橡胶软模组成的L型层压板成型工装,即硬模/软模配合方式,如图2所示。其中软模采用Airpad橡胶制备。

图2L型层压板硬模/软模工装示意图

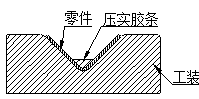

3)硬模/匀压条工装配合

设计了由L型工装和匀压条组成的L型层压板成型工装,即硬模/匀压条配合方式,如图3所示。匀压条与预浸料采用无孔隔离膜隔离。

图3 L型层压板硬模/匀压条工装示意图

4)硬模/真空袋工装配合

设计了由L型工装为基准,不使用任何盖板,直接通过真空袋传压,即硬模/真空袋配合方式,如图4所示。

图4 L型层压板硬模/真空袋工装示意图

2.2.3 L型层压板工艺参数

固化参数如下:全程真空-99kPa;全程加压600kPa;升温速率2℃/min,升至185℃;185±5℃,保温180min;降温速率1.5℃/min,降至60℃;60±5℃, 保温2min,卸压。

2.3 L型层压板成型质量检测

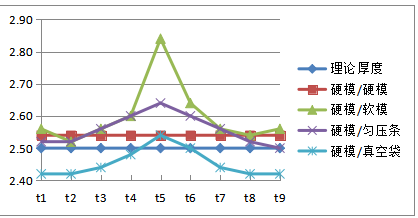

L型层压板固化后进行超声检测,分析缺陷类型。厚度分布用于表征复合材料树脂流动和纤维密实度,t1-t9为厚度测量点,共计9个位置的厚度,各点间距8mm,t5为L型层压板R角区厚度,其余为平板区厚度。

3结果与讨论

3.1工装方案对L型层压板厚度的影响

从图5中可以看出,硬模/硬模工装配合成型的L型层压板的厚度相对于理论厚度偏厚,整体厚度较均匀,在厚度公差范围内;硬模/软模配合方式的L型层压板的厚度呈现出两侧平面区厚度不均匀,R角位置(t5)厚度超过理论厚度上限较大;硬模/匀压条配合方式制造L型层压板的厚度不均匀,(t3-t7)位置厚度偏厚,在R角位置(t5)达到最大厚度值。硬模/真空袋工装配合形式制造L型层压板的厚度较均匀更接近理论厚度。

图5四种工装方案制造的L型层压板厚度分布

硬模/硬模工装配合时,预浸料承受的压力较为均匀,所以厚度变化不大。硬模/软模配合时,L型层压板的厚度不均匀,这可能与硬模、软模两者不同的压力传递特性有关,相对于硬模,软模能够和预浸料叠层贴合得更加紧密,传递压力也更有效。在固化降温过程中软模存在收缩,造成R角区域厚度偏厚。硬模/匀压条配合时,厚度分布的不均匀性是由工装的结构特点决定的。在硬模/真空袋工装配合形式制造L型层压板,罐内压力将通过真空袋、透气毡等封装材料传递至铺层,即单侧硬模区域的铺层压力与外压一致。在热压罐成型过程中,压力由树脂和纤维共同承担。零吸胶工艺下,复合材料在成型过程中几乎没有树脂流出,纤维含量变化很小。

3.2工装方案对L型层压板内部质量的影响

硬模/硬模工装配合成型的L型层压板出现局部空隙密集缺陷;硬模/软模配合方式的L型层压板出现R角富树脂和空隙密集缺陷;硬模/匀压条配合方式和硬模/真空袋工装配合方式制造L型层压板未出现内部质量问题,具体结果见表1。

在真空压力下,树脂压力比较小,气泡很难溶解在树脂中,但容易随纤维密实和树脂流出而排出。硬模/硬模工装配合时,因硬模之间气体流动不充分,产生空隙密集缺陷。硬模/软模配合时,R角区域加压不充分,最终形成富树脂和空隙密集缺陷。

4 结论

1)硬模/硬模配合成型的L型层压板厚度较均匀;硬模/软模配合成型的L型层压板厚度不均匀;硬模/匀压条配合成型L型层压板厚度不均匀。硬模/真空袋配合成型L型层压板的厚度较均匀更接近理论厚度。

2)硬模/匀压条配合方式和硬模/真空袋工装配合方式制造L型层压板未出现内部质量问题。

参考文献

[1] 叶宏军, 翟全胜, 彭志霞, 等. 复合材料帽形结构水溶芯模共固化成型工艺研究[J]. 纤维复合材料, 2009(4): 3-5.

[2] Naji M I, Hoa S V, Curing of thick angle-bend thermoset composite part: Curing cycle effect on thickness variation and fiber volume fraction[J]. Journal of Reinforced Plastics and Composites, 1999, 18(8): 702-723.

[3] Naji M I, Hoa S V. Curing of thick angle-bend thermoset composite part: Curing process modification for uniform thickness and uniform fiber volume fraction distribution[J]. Journal of Composites Materials, 2000, 34(20): 1710-1755.

[4] Li Min, TuckerⅢC L. Modeling and simulation of two-dimensional consolidation for thermoset matrix composites[J]. Composites Part A, 2002, 33(6): 877-892.

作者简介:

李文龙(1988—),男,硕士研究生,工程师,研究方向:复合材料成型工艺。