1.引言

复合材料制件越来越多的应用到多机型飞机上,复合材料总类也越来越多。ARJ机型“凹型”复合材料加强筋零件属于小型平板类制件,该制件在研制生产过程中,存在多方面工艺问题,特别是即使在操作者严格遵守操作规范的情况下,制件成型制造后仍存在质量问题,“凹型”复合材料加强筋固化后凹形区域贴胎面贫胶或者出现干斑,这些现象影响了该制件的交付。由于制件制造成型后,经过设计允许,可对该区域进行修补,但仍需要一段时间来修复“凹陷”区域贫胶及干斑区,才可达到交付状态,在制造过程中,通过工艺方法改进,解决“凹型”复合材料加强筋凹形区域贴胎面贫胶或者出现干斑问题,在攻克该“凹形”平板制件的制造难点过程中,总结出“凹形”区域的制造关键点控制,对于该类型其它大型复杂制件的制造工艺改进有较积极的促进作用。

2、“凹型”复合材料加强筋零件简介

2.1、零件结构

选取ARJ机型3种规格“凹型”复合材料加强筋,这三种加强筋都属于平板类复合材料零件,制件包含多处“凹陷”区域,该“凹陷”区域分布多,操作空间狭窄,极易导致制件成型后的质量问题。

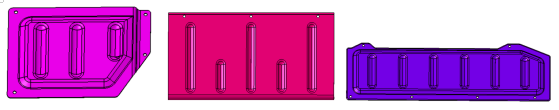

1号加强筋尺寸:260mm×200mm;由5层预浸料铺叠;零件具体结构如下图1所示;

2号加强筋尺寸:490mm×240mm;由8层预浸料铺叠;零件具体结构如下图2所示;

3号加强筋尺寸:620mm×200mm;由4层预浸料铺叠;零件具体结构如下图3所示。

图1 1号加强筋示意图 图2 2号加强筋示意图 图3 3号加强筋示意图

2.2、原材料及固化工艺参数

制造用预浸料采用玻璃纤维织物预浸料:ZMS2212 3类7781规格;单层固化厚度:0.241mm;

制造固化工艺参数:对真空袋施加0.08MPa以上的真空压力;罐内升温与加压同时进行;对层压板罐内施加0.3MPa~0.7MPa压力;当罐压达到0.10MPa时,真空袋通大气。 在55℃~120℃范围内.的升温速率如下:

温度范围 升温速率

55℃~110℃ 0.5℃/min~4.0℃/min

>110℃~120℃ 0.2℃/min~4.4℃/min

在120℃±5℃温度下保持90min~105min;以不大于3℃/min降温至52℃以下卸压并取出零件。

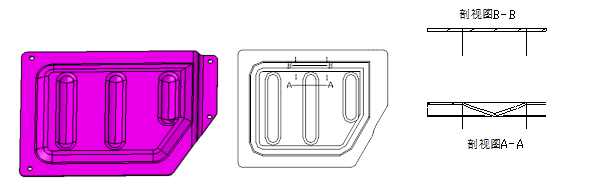

2.3、工装结构

“凹型”复合材料加强筋制件在制造过程中的成型工装为玻纤复材工装,质量轻,刚度大,热膨胀系数与所成形的复合材料构件一致,所制造的制件尺寸精确度高。工装形式为阴模结构形式,较好的保证了制件的外形精度。具体见图4、图5。

图4 3号加强筋工装示意图 图5 1、2号加强筋工装示意图

3、前期制造问题:

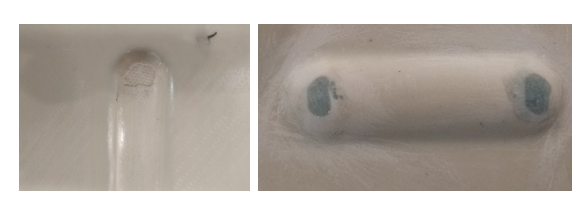

“凹型”复合材料加强筋制件在前期制造过程中存在制件固化后凹陷区域贴合工装侧贫胶现象,参见图6。

图6 前期制件固化后缺陷示意图

该类型的缺陷造成生产过程中的“铺叠2小时,修补3整天”的实际情况,造成生产效率较低,主要原因是零件凹陷区域较多,手工铺叠过程中预浸料纤维“架桥”导致的,解决铺叠过程中预浸料纤维“架桥”的问题是该制件制造的难点及关键。

4、预浸料纤维“架桥”的影响因素

4.1预浸料铺层角度对零件的影响:

该制件在制造过程中铺层层数较少、零件尺寸较小,1号加强筋为5层,2号加强筋为8层,3号加强筋为4层。在设计时并没有给出零件的铺层角度,需要工艺人员在制造过程中根据零件结构特点设计出零件铺层,先后采用过全厚度铺层角度0/90°、全厚度铺层角度±45°两种形式。经过多次制造验证,全厚度铺层角度±45°可达到较好的铺叠效果。

在铺叠过程中,预浸料在阴模工装上进行铺叠,纤维形式可参加下图7,图中所示为1号加强筋制件纤维铺叠“架桥”区域示意图,剖视图A-A区域即为图6所示贫胶缺陷区域。

图7 1号加强筋铺叠过程中预浸料纤维“架桥”图示

4.2工艺补偿对零件的影响:

表1 多种工艺补偿及实施效果

从表1中可以看出首层搭接、凹陷区域补偿对制件整体质量改进有较好的效果,制件固化出罐脱模后,贴胎面贫胶现象明显改善,经过少量修复即可达到交付状态,省去了大量反复刮胶的修整步骤,制件制造质量得到了改善。

4.3、环境温度场对制件的影响:

ARJ机型要求环境温度为18-32℃,湿度为25%-75%,在实际生产过程中当温度达到22-24℃时预浸料具有较好的工艺性能,利于操作者进行预浸料铺叠操作,制件铺叠及固化质量较好。

当温度高于24℃时,预浸料表面树脂粘性增大,操作过程中首层预浸料与工装、预浸料层间均出现粘连现象,不易于预浸料铺叠操作的进行。当温度低于22℃,树脂粘度较低,预浸料与工装、预浸料层间均出现不易粘接现象,也不利于凹陷区域铺叠预浸料的操作。

5、结论

(1)在“凹型”复合材料加强筋制件制造过程中,纤维“架桥”是影响该制件质量的关键因素,合理的铺层角度设计、适合的工艺补偿、有利的环境温度场三者相结合可克服纤维“架桥”的影响,从而提高产品质量。

(2)在可设计铺层制件制造过程中,避开较易架桥的0/90°铺叠角度,全厚度±45°易于铺叠及固化过程中纤维的伸展,可适度的避免产生预浸料纤维“架桥”现象。

(3)在工艺补偿过程中首层搭接和凹陷区域补偿可较好的保证凹陷区域的成型质量。

(4)精确的环境温度控制,使预浸料达到最佳的工艺铺叠操作性能,是制件铺叠过程中的重要影响因素之一。